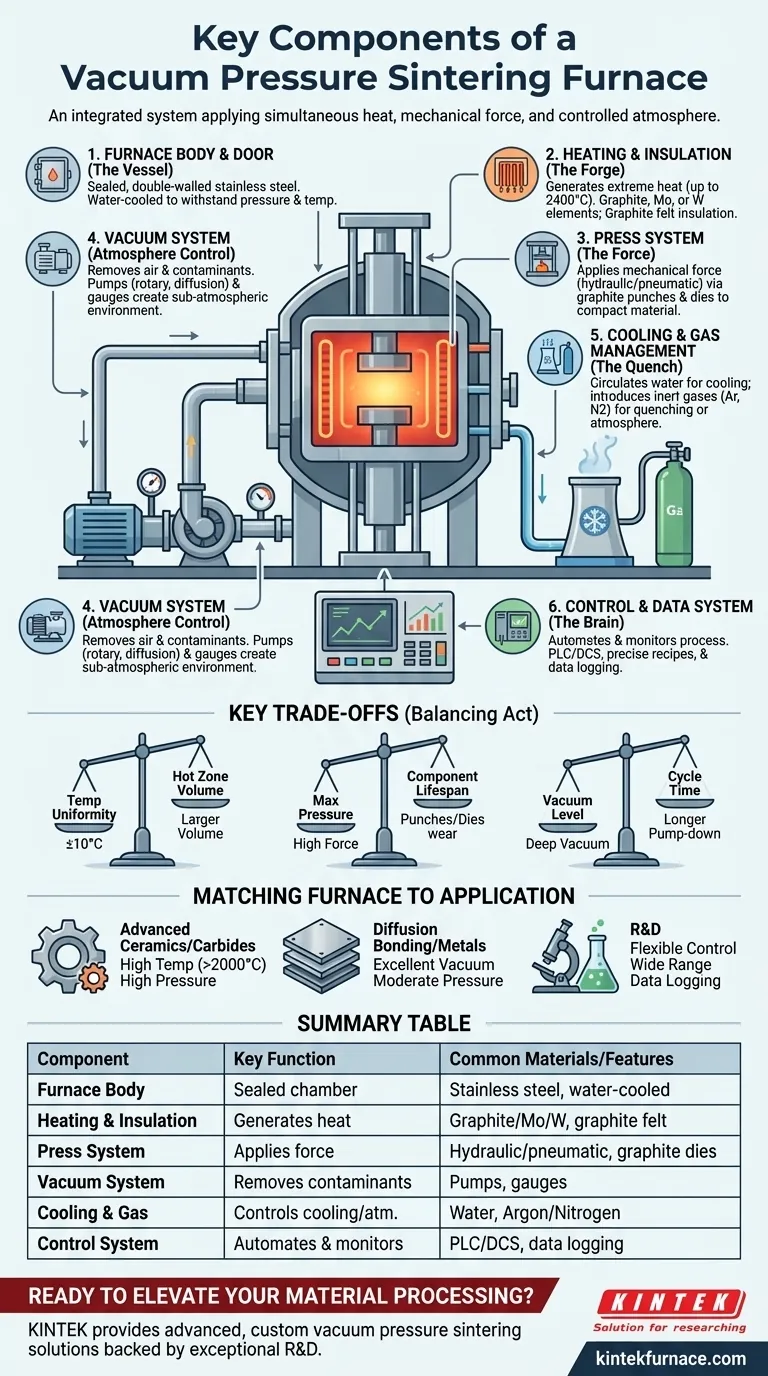

À la base, un four de frittage sous pression et sous vide est un système intégré conçu pour appliquer simultanément de la chaleur, une force mécanique et une atmosphère contrôlée à un matériau. Les composants clés qui rendent cela possible sont le corps du four lui-même, un système de chauffage et d'isolation, un système de presse hydraulique ou pneumatique, un système de vide pour éliminer les contaminants atmosphériques, un système de refroidissement et de gestion des gaz, et un système de contrôle principal qui orchestre l'ensemble du processus.

Un four de frittage sous pression et sous vide n'est pas une machine unique, mais une collection de sous-systèmes sophistiqués. Chaque composant doit fonctionner en parfait accord pour manipuler précisément la température, la pression et l'atmosphère, permettant la création de matériaux denses et haute performance impossibles à produire par des méthodes conventionnelles.

Les composants essentiels : un système de systèmes

Pour comprendre comment le four fonctionne, il est préférable de le considérer comme une série de systèmes interconnectés, chacun ayant un rôle spécifique et critique.

Le corps du four et la porte (le récipient)

Le corps du four est la chambre centrale et étanche où a lieu le frittage. Il s'agit généralement d'une structure à double paroi, refroidie à l'eau, en acier inoxydable, pour résister aux immenses différences de pression internes et prévenir les défaillances structurelles à haute température.

La porte du four permet d'accéder à la chambre pour le chargement et le déchargement des matériaux. Elle est dotée de mécanismes d'étanchéité robustes pour maintenir l'intégrité de l'environnement sous vide ou sous pression positive pendant le fonctionnement.

Le système de chauffage et d'isolation (la forge)

Ce système génère et contient la chaleur extrême requise pour le frittage.

Les éléments chauffants sont responsables de l'élévation de la température, qui peut varier de 1600°C à plus de 2400°C. Ces éléments sont fabriqués à partir de matériaux capables de supporter une telle chaleur, le plus souvent le graphite, le molybdène ou le tungstène.

Autour des éléments chauffants se trouve un ensemble d'isolation haute performance. Il est généralement composé de feutre de graphite ou de panneaux de fibres céramiques et sert à contenir la chaleur dans la "zone chaude", protégeant le corps du four et maximisant l'efficacité thermique.

Le système de presse (la force)

C'est ce composant qui distingue un four de frittage sous pression d'un four sous vide standard. Il applique une force mécanique au matériau pendant le cycle de chauffage.

Il s'agit généralement d'un système hydraulique, bien que des systèmes pneumatiques soient également utilisés. Il exerce une pression contrôlée sur le matériau à travers un ensemble de poinçons et de matrices en graphite, compactant physiquement la poudre et accélérant le processus de densification.

Le système de vide (contrôle de l'atmosphère)

Le système de vide a un double objectif critique. Premièrement, il élimine l'air et les autres gaz atmosphériques de la chambre, ce qui empêche l'oxydation et la contamination du matériau traité.

Deuxièmement, il crée l'environnement contrôlé et sub-atmosphérique requis pour le processus. Ce système se compose d'une série de pompes (par exemple, des pompes rotatives, à diffusion ou turbomoléculaires) et de manomètres pour atteindre et mesurer le niveau de vide souhaité.

Le système de refroidissement et de gestion des gaz (la trempe)

Le refroidissement contrôlé est tout aussi important que le chauffage. Un système de refroidissement par eau fait circuler de l'eau à travers les doubles parois du corps du four et autour des joints et électrodes critiques, les empêchant de surchauffer.

Un système de gonflage ou de chargement de gaz est utilisé pour introduire des gaz inertes comme l'argon ou l'azote. Cela peut être utilisé pour un refroidissement rapide et contrôlé (connu sous le nom de trempe gazeuse) ou pour créer une atmosphère spécifique à pression positive pour certains processus de frittage.

Le système de contrôle et de données (le cerveau)

C'est le système nerveux central du four. Les fours modernes utilisent un Contrôleur Logique Programmable (PLC) ou un Système de Contrôle Distribué (DCS) pour automatiser et surveiller chaque variable de processus.

Le système de contrôle gère précisément les rampes de température, l'application de pression, les niveaux de vide et le débit de gaz selon une recette préprogrammée. Il comprend également des fonctions essentielles d'enregistrement des données pour enregistrer l'ensemble du cycle pour l'assurance qualité et la répétabilité du processus.

Comprendre les compromis clés

Le choix ou l'exploitation d'un four implique un équilibre entre des facteurs concurrents. Comprendre ces compromis est crucial pour un fonctionnement réussi.

Uniformité de la température vs volume de la zone chaude

Plus le volume interne du four est grand (la zone chaude), plus il est difficile de maintenir une stricte uniformité de la température. Une uniformité spécifiée de ±10°C est courante, mais l'atteindre dans un four de 0,3m³ est significativement plus difficile que dans un four de 0,01m³.

Pression maximale vs durée de vie des composants

Le système de presse peut exercer une force énorme, mais cela a un coût. Des pressions de fonctionnement plus élevées exercent un stress immense sur les poinçons, les matrices et les structures de support en graphite. Un fonctionnement fréquent à pression maximale réduira la durée de vie de ces composants consommables et augmentera les coûts de maintenance.

Niveau de vide vs temps de cycle

L'obtention d'un vide très poussé nécessite des systèmes de pompage plus puissants et complexes. Plus important encore, il faut beaucoup plus de temps pour abaisser la pression de la chambre à un niveau de vide élevé, ce qui prolonge le temps de cycle global pour chaque exécution.

Systèmes auxiliaires critiques

Certains composants peuvent sembler secondaires mais sont vitaux pour un fonctionnement sûr. Par exemple, de nombreuses installations installent un réservoir d'eau en altitude comme source d'eau de secours. En cas de panne de courant ou de défaillance de la pompe, ce système alimenté par gravité peut continuer à refroidir les joints critiques et prévenir une défaillance catastrophique.

Adapter le four à votre application

La configuration idéale du four dépend directement des matériaux que vous traitez et de votre objectif final.

- Si votre objectif principal est la céramique avancée ou les carbures cémentés : Vous avez besoin d'un four capable d'atteindre des températures très élevées (souvent >2000°C) avec un contrôle précis et puissant de la pression pour obtenir une densification complète.

- Si votre objectif principal est le brasage par diffusion ou la métallurgie des poudres de métaux : Un four avec d'excellents niveaux de vide pour prévenir l'oxydation et des capacités de pression modérées est souvent suffisant.

- Si votre objectif principal est la recherche et le développement : Priorisez un système de contrôle flexible avec un enregistrement de données avancé, la capacité de gérer différentes tailles d'échantillons et une large plage de fonctionnement pour la température et la pression.

Comprendre comment ces composants fonctionnent en tant que système intégré est la première étape pour maîtriser le processus de frittage et produire des matériaux supérieurs.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux/Caractéristiques courants |

|---|---|---|

| Corps du four et porte | Chambre étanche pour le frittage | Acier inoxydable, refroidi à l'eau, joints robustes |

| Chauffage et isolation | Génère et contient la chaleur | Éléments en graphite, molybdène, tungstène ; isolation en feutre de graphite |

| Système de presse | Applique une force mécanique | Hydraulique ou pneumatique ; poinçons et matrices en graphite |

| Système de vide | Élimine les contaminants, contrôle l'atmosphère | Pompes rotatives, à diffusion, turbomoléculaires ; jauges de vide |

| Refroidissement et gestion des gaz | Contrôle le refroidissement et l'atmosphère | Refroidissement par eau ; gaz Argon, Azote pour la trempe |

| Système de contrôle et de données | Automatise et surveille le processus | PLC/DCS, enregistrement de données, contrôle précis des recettes |

Prêt à améliorer votre traitement des matériaux avec un four de frittage sous pression et sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche, la céramique ou la métallurgie, nous pouvons vous aider à obtenir un contrôle précis de la température, un chauffage uniforme et une densification supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser les performances de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure