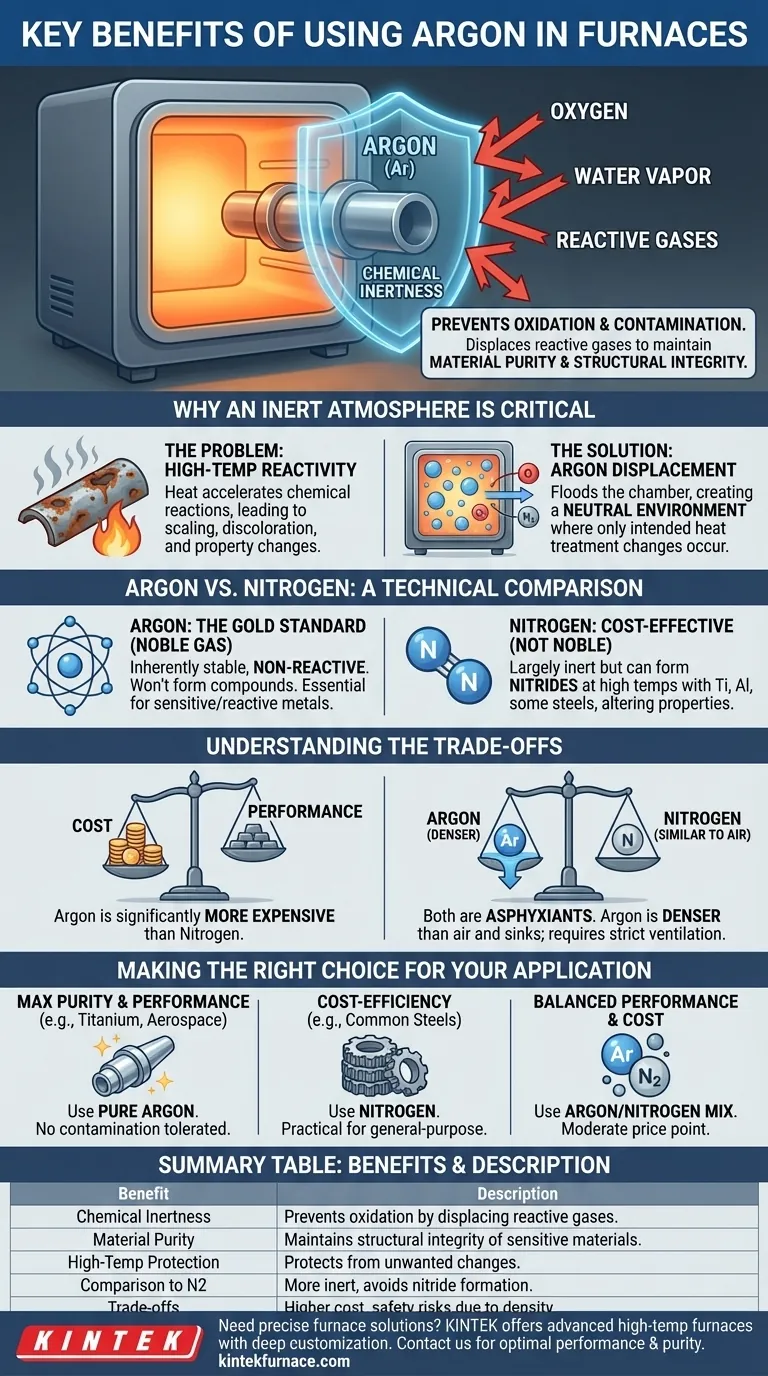

À la base, l'avantage principal de l'argon est son inertie chimique absolue. Dans un four à haute température, il agit comme un bouclier protecteur parfait, déplaçant les gaz réactifs comme l'oxygène pour prévenir l'oxydation et la contamination. Cela garantit que le matériau final conserve sa pureté prévue, son intégrité structurelle et ses caractéristiques de performance, ce qui n'est pas négociable dans les industries de précision.

Le choix d'une atmosphère de four ne consiste pas seulement à prévenir les défauts de surface ; c'est une variable de contrôle critique pour garantir les propriétés fondamentales de votre matériau. L'argon offre le plus haut niveau de protection inerte, mais cette performance s'accompagne de compromis distincts en termes de coût et de manipulation.

Pourquoi une atmosphère inerte est-elle critique ?

Aux températures élevées trouvées dans les fours industriels, les matériaux deviennent très sensibles aux réactions chimiques indésirables. Comprendre cette vulnérabilité est essentiel pour apprécier le rôle d'un gaz comme l'argon.

Le problème : la réactivité à haute température

La chaleur agit comme un catalyseur, accélérant considérablement les réactions chimiques. Lorsqu'ils sont exposés à l'air ambiant, les métaux réagissent rapidement avec l'oxygène (oxydation), l'azote et la vapeur d'eau.

Cela peut entraîner la formation de calamine, la décoloration et, plus grave encore, une modification de la composition chimique fondamentale et des propriétés mécaniques du matériau. Le matériau que vous mettez dans le four n'est pas le même que celui que vous en retirez.

La solution : créer un bouclier protecteur

Une atmosphère de gaz inerte fonctionne par simple déplacement. En inondant la chambre du four avec un gaz non réactif comme l'argon, vous expulsez physiquement l'oxygène et les autres contaminants.

Cela crée un environnement neutre, ou un bouclier protecteur, autour de la pièce. Ce bouclier garantit que les seuls changements subis par le matériau sont ceux prévus par le processus de traitement thermique lui-même.

Argon contre Azote : une comparaison technique

Bien que d'autres gaz puissent être utilisés pour créer une atmosphère de four, l'alternative la plus courante à l'argon est l'azote. Le choix entre les deux dépend du niveau d'inertie précis exigé par votre processus.

Le standard or de l'inertie

L'argon est un gaz noble. Cela signifie que sa structure atomique est intrinsèquement stable et qu'il ne réagira pas avec d'autres éléments pour former des composés, même sous chaleur et pression extrêmes.

Cette non-réactivité absolue en fait la « référence absolue » pour les processus impliquant des métaux très sensibles ou réactifs où même une contamination minuscule ne peut être tolérée.

La différence critique : les réactions indésirables

L'azote, bien que largement inerte et plus économique, n'est pas un gaz noble. À haute température, il peut réagir avec certains métaux, tels que le titane, l'aluminium et certains aciers à haute teneur en alliage.

Cette réaction forme des nitrures sur et à l'intérieur du matériau, ce qui peut modifier sa dureté, sa fragilité et d'autres propriétés mécaniques. Pour de nombreuses applications, c'est un résultat inacceptable. L'argon, en revanche, ne formera jamais ces composés.

Comprendre les compromis

La sélection du gaz de four approprié est un exercice d'équilibre entre l'obtention de la qualité de matériau requise et la gestion des réalités opérationnelles comme le coût et la sécurité.

Le coût : la considération principale

L'inconvénient le plus important de l'argon est son coût. Il est considérablement plus cher à produire et à se procurer que l'azote.

Pour les applications impliquant des métaux moins réactifs ou lorsque la pureté absolue n'est pas le moteur principal, l'azote est souvent le choix le plus économique et parfaitement adapté.

Sécurité et comportement du gaz

L'argon et l'azote sont des asphyxiants, ce qui signifie qu'ils déplacent l'oxygène et sont dangereux dans les espaces non ventilés. Cependant, leur comportement physique diffère.

L'argon est environ 38 % plus dense que l'air. Cela signifie qu'il s'accumulera et stagnérera dans les zones basses, créant un danger sérieux dans les fosses ou les sous-sols. L'azote a une densité similaire à celle de l'air, il a donc tendance à se mélanger plus facilement dans un espace. Les deux nécessitent des protocoles de ventilation stricts et une surveillance de l'oxygène.

Faire le bon choix pour votre application

Votre matériau, les exigences de votre processus et votre budget détermineront finalement le choix optimal.

- Si votre objectif principal est la pureté et la performance maximales du matériau : Utilisez de l'argon pur, en particulier pour les métaux réactifs (par exemple, le titane), les pièces critiques aérospatiales ou les implants médicaux où aucune contamination n'est acceptable.

- Si votre objectif principal est la rentabilité pour le traitement thermique général : L'azote est le choix le plus pratique et le plus économique pour les aciers courants et autres matériaux moins réactifs.

- Si vous avez besoin d'un équilibre entre performance et coût : Envisagez d'utiliser un mélange argon/hydrogène ou argon/azote pour obtenir l'inertie nécessaire à un prix plus modéré.

Choisir le bon gaz de four est une décision stratégique qui détermine directement la qualité et la fiabilité de votre produit final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Inertie chimique | Prévient l'oxydation et la contamination en déplaçant les gaz réactifs comme l'oxygène. |

| Pureté du matériau | Maintient l'intégrité structurelle et la performance des matériaux sensibles, tels que les métaux réactifs. |

| Protection à haute température | Agit comme un bouclier protecteur pour garantir que seuls les changements de traitement thermique souhaités se produisent. |

| Comparaison avec l'azote | Plus inerte que l'azote, évitant la formation de nitrures dans les métaux réactifs comme le titane. |

| Compromis | Coût plus élevé et considérations de sécurité dues à la densité et aux risques d'asphyxie. |

Besoin de solutions de four précises pour votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons les solutions pour répondre à vos exigences expérimentales uniques, garantissant des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement