Les fours de fusion par induction IGBT sont des outils fondamentaux utilisés dans un large éventail de processus métallurgiques modernes. Leurs applications principales comprennent la fusion de haute pureté des métaux ferreux et non ferreux, la création d'alliages spécialisés, l'affinage des métaux précieux comme l'or et l'argent, et le recyclage efficace des déchets métalliques.

La raison principale de l'adoption généralisée des fours à induction IGBT est leur méthode de chauffage sans contact. En utilisant des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du métal lui-même, ils offrent un niveau de vitesse, de pureté et de contrôle de la température que les fours traditionnels à combustible ne peuvent égaler.

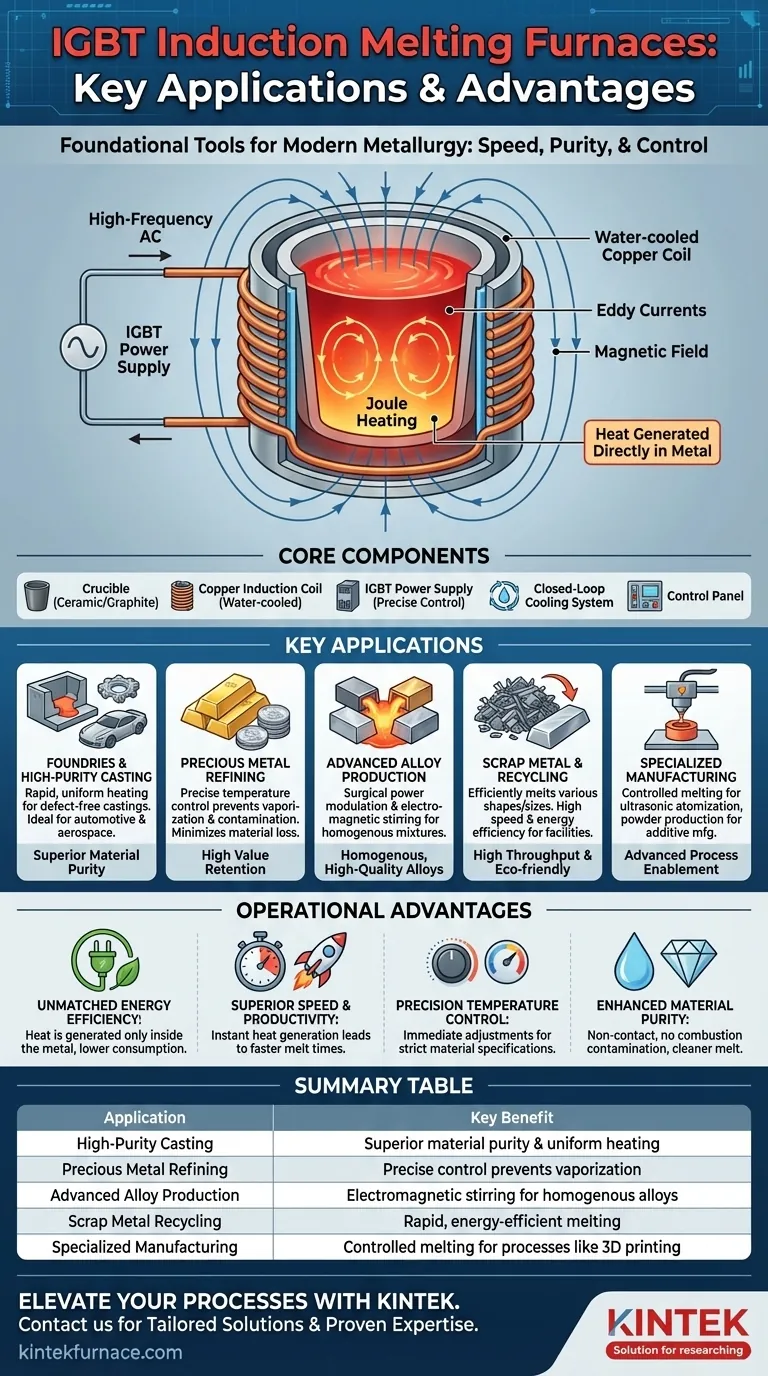

Comment fonctionne la fusion par induction : le principe de base

Pour comprendre ses applications, il faut d'abord comprendre comment la technologie fonctionne. Le processus est élégant dans sa simplicité et son efficacité, reposant sur la physique fondamentale plutôt que sur la combustion.

Le rôle de l'induction électromagnétique

Une alimentation électrique IGBT envoie un courant alternatif (CA) à haute fréquence à travers une bobine de cuivre refroidie à l'eau. Cela génère un champ magnétique puissant et rapidement variable autour et à l'intérieur du creuset du four.

Lorsqu'un matériau conducteur (comme le métal) est placé à l'intérieur de ce champ, les forces magnétiques induisent des courants électriques en son sein, connus sous le nom de courants de Foucault. La résistance naturelle du métal à ces courants génère une chaleur intense et précise par un processus appelé effet Joule, provoquant sa fusion de l'intérieur vers l'extérieur.

L'importance du chauffage sans contact

Étant donné que la chaleur est générée directement dans la charge métallique, il n'y a aucun contact physique avec un élément chauffant ou une flamme. C'est un avantage essentiel, car cela élimine complètement la contamination par les sous-produits de la combustion, garantissant un niveau de pureté du matériau beaucoup plus élevé dans le produit final.

Composants clés d'un système moderne

Un four à induction IGBT typique se compose de quelques éléments fondamentaux qui fonctionnent de concert :

- Un creuset (souvent en céramique ou en graphite) pour contenir le métal en fusion.

- La bobine d'induction en cuivre refroidie à l'eau qui génère le champ magnétique.

- Une alimentation électrique IGBT qui convertit l'électricité du réseau en courant alternatif haute fréquence nécessaire.

- Un système de refroidissement en boucle fermée pour gérer la chaleur générée dans les bobines.

- Un panneau de commande pour la régulation précise de la puissance, de la température et du temps de fusion.

Un aperçu des applications clés

Les avantages uniques du chauffage par induction en font le choix supérieur pour les industries où la qualité, la vitesse et le contrôle sont primordiaux.

Fonderies et coulée de haute pureté

Pour les métaux ferreux (fer, acier) et non ferreux (aluminium, cuivre), les fours à induction assurent un chauffage rapide et uniforme. Cela garantit que toute la masse fondue atteint une température constante, ce qui est essentiel pour produire des pièces moulées de haute qualité et sans défaut dans les industries automobile et aérospatiale.

Affinage des métaux précieux

Dans le traitement de l'or, de l'argent et du platine, même une perte ou une contamination minime du matériau est coûteuse. Les fours à induction offrent le contrôle précis de la température nécessaire pour éviter la surchauffe et la vaporisation. Le processus sans contact garantit la pureté et la valeur du produit final.

Production d'alliages avancés

La création d'alliages spécialisés nécessite des ratios exacts et des profils de température spécifiques. La modulation de puissance précise d'une alimentation IGBT permet aux métallurgistes de contrôler la fusion avec une précision chirurgicale. L'action d'agitation électromagnétique inhérente au bain de fusion favorise également un mélange plus homogène, résultant en un alliage de meilleure qualité.

Déchets métalliques et recyclage

Les fours à induction peuvent faire fondre efficacement des déchets métalliques de différentes tailles et formes. Leur grande vitesse et leur efficacité énergétique en font un choix économiquement et écologiquement rationnel pour les installations de recyclage, transformant les déchets en matières premières précieuses.

Processus de fabrication spécialisés

La précision de cette technologie a ouvert la voie à des applications avancées. Cela inclut des processus tels que l'atomisation ultrasonique, où un flux contrôlé de métal en fusion est utilisé pour créer des poudres métalliques fines essentielles à la fabrication additive (impression 3D) et aux revêtements par projection thermique.

Comprendre les avantages opérationnels

L'adoption des fours à induction IGBT est motivée par plusieurs avantages clairs et mesurables par rapport aux technologies plus anciennes.

Efficacité énergétique inégalée

Contrairement aux fours à combustible qui perdent une quantité importante de chaleur dans l'environnement, les fours à induction génèrent de la chaleur uniquement là où elle est nécessaire : à l'intérieur du métal. Cela se traduit par une consommation d'énergie considérablement réduite et un environnement de travail plus frais et plus sûr.

Vitesse et productivité supérieures

La capacité à générer de la chaleur instantanément dans la charge entraîne des temps de fusion significativement plus rapides par rapport aux méthodes conventionnelles. Pour une fonderie ou une usine de recyclage, cela se traduit directement par un débit plus élevé et une productivité accrue par poste de travail.

Contrôle précis de la température

L'alimentation à semi-conducteurs IGBT permet des ajustements immédiats et précis de la puissance de sortie. Cela donne aux opérateurs un contrôle sans précédent sur le processus de fusion, ce qui est essentiel pour répondre aux spécifications strictes des matériaux et alliages avancés.

Pureté des matériaux améliorée

En éliminant la combustion, vous éliminez une source principale de contamination. Le bain de fusion résultant est plus propre, avec moins d'impuretés et d'oxydes. Cela conduit à de meilleures propriétés mécaniques dans la pièce moulée finale et à moins d'affinage nécessaire pour les métaux précieux.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction IGBT doit être alignée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la pureté et la valeur du matériau : L'induction est le choix définitif pour les métaux précieux, les alliages de qualité médicale et les composants aérospatiaux où la contamination est inacceptable.

- Si votre objectif principal est le volume de production et la vitesse : Les cycles de fusion rapides des fours à induction sont idéaux pour les fonderies à haut débit et les opérations de recyclage cherchant à maximiser le rendement.

- Si votre objectif principal est la création de matériaux spécialisés : Le contrôle précis de la température offert par les systèmes IGBT est essentiel pour la recherche et le développement et la production d'alliages avancés aux propriétés spécifiques.

En fin de compte, l'adoption de la technologie à induction IGBT est une décision stratégique visant à privilégier le contrôle, la qualité et l'efficacité dans vos processus métallurgiques.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Coulée de haute pureté | Pureté supérieure du matériau et chauffage uniforme pour des pièces moulées sans défaut |

| Affinage des métaux précieux | Contrôle précis de la température empêchant la vaporisation et la contamination |

| Production d'alliages avancés | L'agitation électromagnétique assure des alliages homogènes de haute qualité |

| Recyclage des déchets métalliques | Fusion rapide et économe en énergie pour un débit élevé |

| Fabrication spécialisée | Fusion contrôlée pour des processus tels que l'atomisation ultrasonique et l'impression 3D |

Prêt à améliorer vos processus métallurgiques avec précision et efficacité ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées. Nos fours de fusion par induction IGBT sont conçus pour répondre aux besoins exigeants des fonderies, des affineurs de métaux précieux, des producteurs d'alliages et des installations de recyclage.

Nous offrons :

- Solutions sur mesure : Solides capacités de personnalisation profonde pour correspondre précisément à vos exigences opérationnelles uniques.

- Expertise éprouvée : Expertise dans les fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD.

- Support inégalé : Support de bout en bout, de l'installation à la maintenance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction IGBT peuvent améliorer votre productivité, votre pureté et votre rentabilité.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues