Dans le domaine du traitement thermique, les fours rotatifs offrent une combinaison unique d'avantages qui les distinguent des alternatives statiques. Leurs principaux atouts sont un chauffage exceptionnellement uniforme, une grande efficacité énergétique, un contrôle précis du processus et la polyvalence pour gérer des flux de travail continus avec une grande variété de matériaux. Ceci est réalisé en combinant un chauffage indirect avec le culbutage constant et doux du matériau à l'intérieur d'un tube rotatif.

La caractéristique principale d'un four rotatif est sa capacité à transformer le chauffage d'un événement statique en un processus dynamique. Cette rotation garantit que chaque particule du matériau reçoit un traitement thermique identique, ce qui se traduit par une uniformité de produit et une efficacité de processus inégalées.

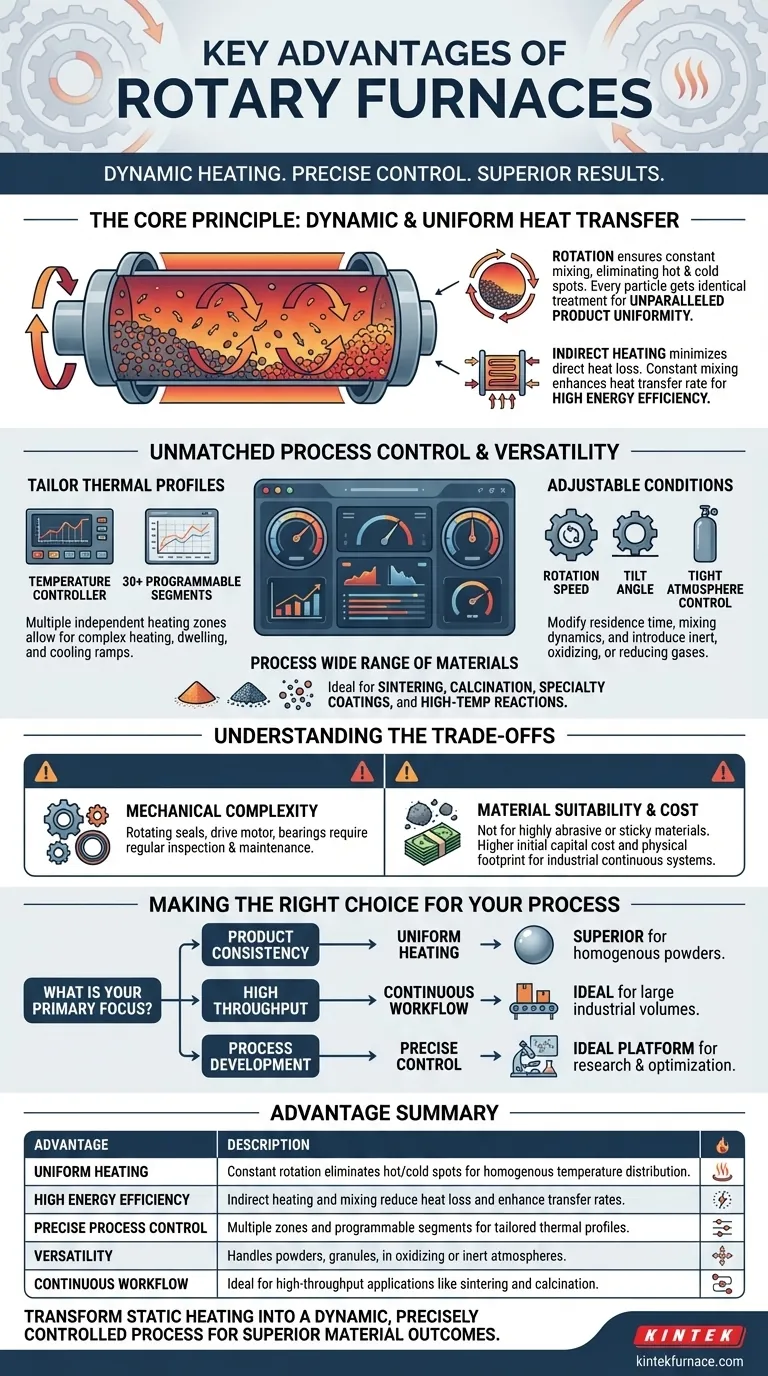

Le principe fondamental : transfert de chaleur dynamique et uniforme

La valeur fondamentale d'un four rotatif réside dans son mouvement constant. Contrairement à un four statique où le matériau reste immobile, un four rotatif manipule activement le matériau pour obtenir des résultats supérieurs.

Comment la rotation garantit l'uniformité

La rotation lente du tube du four provoque un léger culbutage du matériau à l'intérieur. Cette action de mélange continue élimine les points chauds et froids qui peuvent affliger les systèmes statiques.

Chaque particule est ramenée à plusieurs reprises à la surface intérieure chauffée du tube, puis repliée dans la masse du matériau, assurant une distribution homogène de la température sur l'ensemble du lot.

Atteindre une efficacité thermique élevée

Les fours rotatifs utilisent généralement un chauffage indirect, où des éléments chauffants externes chauffent l'extérieur du tube de traitement. La chaleur est ensuite transférée à travers la paroi du tube vers le matériau à l'intérieur.

Cette conception minimise la perte de chaleur directe vers l'environnement et garantit que l'énergie est transférée efficacement au matériau cible. Le mélange constant améliore également le taux de transfert de chaleur, réduisant le temps et l'énergie nécessaires pour un processus donné.

Contrôle précis du processus et polyvalence inégalée

Les fours rotatifs modernes ne sont pas de simples dispositifs de chauffage ; ce sont des environnements de traitement hautement contrôlables. Cela permet d'adapter précisément l'ensemble du cycle thermique pour répondre aux exigences spécifiques des matériaux.

Adapter le profil thermique

De nombreux fours rotatifs comportent plusieurs zones de chauffage à contrôle indépendant le long du tube. Cela vous permet de créer un profil de température précis et personnalisé pour le matériau au fur et à mesure qu'il se déplace.

Des contrôleurs numériques avancés, certains avec jusqu'à 30 segments programmables, permettent des rampes de chauffage, de maintien et de refroidissement complexes. Ce niveau de contrôle est essentiel pour les processus multi-étapes comme la calcination ou la synthèse de matériaux avancés.

Ajuster les conditions mécaniques et atmosphériques

Au-delà de la température, les opérateurs peuvent contrôler des variables mécaniques et environnementales clés. L'ajustement de la vitesse de rotation modifie la dynamique du mélange, tandis que la modification de l'angle d'inclinaison contrôle le temps de séjour du matériau dans le tube.

De plus, ces systèmes permettent un contrôle strict de l'atmosphère. En introduisant des gaz spécifiques, vous pouvez exécuter des processus qui nécessitent des environnements inertes, oxydants ou réducteurs, essentiels pour des applications telles que l'oxydation ou des réactions chimiques spécifiques.

Traitement d'une large gamme de matériaux

Cette combinaison de contrôle et de chauffage dynamique rend les fours rotatifs incroyablement polyvalents. Ils sont idéaux pour le traitement des poudres, des granulés et d'autres solides à écoulement libre.

Les applications courantes comprennent le frittage pour augmenter la densité, la calcination pour induire une décomposition thermique, la préparation de revêtements spéciaux et l'exécution d'un large éventail de réactions chimiques à haute température.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas la solution universelle pour toutes les applications thermiques. Reconnaître leurs limites spécifiques est essentiel pour prendre une décision éclairée.

Complexité mécanique et maintenance

L'avantage principal – la rotation – est également une source de complexité mécanique. Les joints rotatifs, le moteur d'entraînement et les paliers de support sont des pièces mobiles qui nécessitent une inspection et un entretien réguliers par rapport à un four statique plus simple.

Adaptation des matériaux

L'action de culbutage ne convient pas à tous les matériaux. Les matériaux très abrasifs peuvent provoquer une usure prématurée de l'intérieur du tube, tandis que les matériaux très fragiles ou collants peuvent ne pas s'écouler ou se mélanger correctement, entraînant une agglomération ou des dommages.

Coût du système et encombrement

Généralement, le coût d'investissement initial d'un four rotatif peut être plus élevé que celui d'un four statique de capacité similaire en raison de ses composants mécaniques. Les systèmes continus à l'échelle industrielle nécessitent également un encombrement physique important.

Faire le bon choix pour votre processus

La sélection du four correct dépend entièrement de votre objectif final. Le four rotatif excelle là où l'uniformité, le contrôle et le débit sont les exigences dominantes.

- Si votre objectif principal est la cohérence du produit : L'uniformité de température inégalée due à la rotation en fait le choix supérieur pour la production de poudres et de matériaux homogènes.

- Si votre objectif principal est un débit élevé : La capacité de fonctionner en continu le rend idéal pour la production industrielle où de grands volumes de matériaux doivent être traités efficacement.

- Si votre objectif principal est le développement de processus : Le contrôle précis des profils de température, du temps de séjour et de l'atmosphère offre une plate-forme idéale pour la recherche et l'optimisation.

En fin de compte, le four rotatif transforme le chauffage statique en un processus dynamique et contrôlé avec précision pour obtenir des résultats de matériaux supérieurs et reproductibles.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | La rotation constante élimine les points chauds/froids pour une distribution homogène de la température. |

| Haute efficacité énergétique | Le chauffage indirect et le mélange réduisent les pertes de chaleur et améliorent les taux de transfert. |

| Contrôle précis du processus | Plusieurs zones de chauffage et segments programmables pour des profils thermiques adaptés. |

| Polyvalence | Traite les poudres, les granulés et divers matériaux dans des atmosphères oxydantes ou inertes. |

| Flux de travail continu | Idéal pour les applications à haut débit comme le frittage et la calcination. |

Prêt à améliorer votre traitement thermique avec une solution de four rotatif sur mesure ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser les résultats de vos matériaux et améliorer l'efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct