L'avantage principal du PECVD est sa capacité à déposer des couches minces denses et de haute qualité à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel. Ceci est réalisé en utilisant un plasma énergisé pour entraîner les réactions chimiques nécessaires au dépôt, plutôt que de se fier uniquement à une énergie thermique élevée. Cette différence fondamentale rend le PECVD idéal pour les applications impliquant des substrats sensibles à la chaleur et permet un contrôle supérieur des propriétés du film final.

La valeur fondamentale du PECVD n'est pas seulement sa température plus basse, mais le contrôle qu'il offre. En remplaçant la chaleur brute par une énergie plasma ciblée, il découple le taux de réaction de la température, donnant aux ingénieurs et aux scientifiques un contrôle précis sur les caractéristiques du matériau déposé.

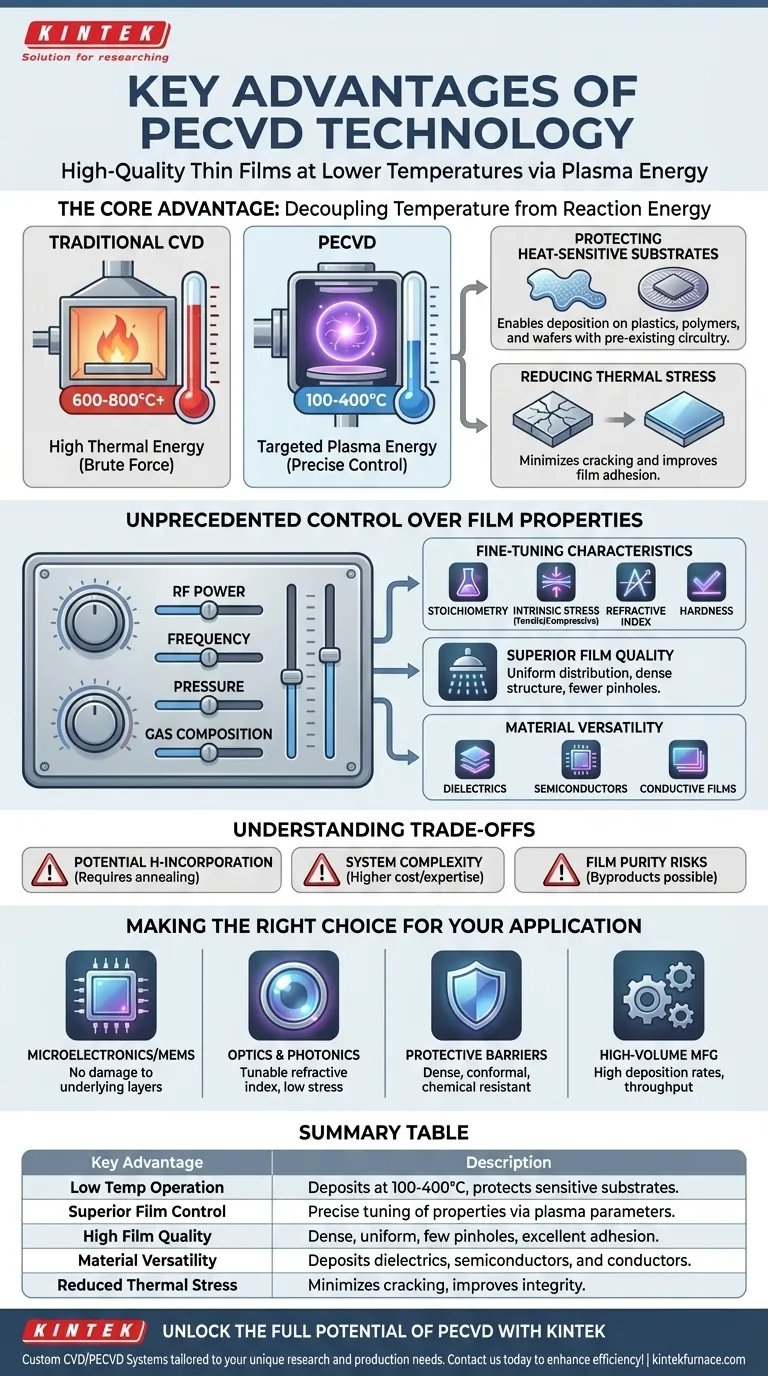

L'avantage clé : Découpler la température de l'énergie de réaction

La caractéristique déterminante du dépôt chimique en phase vapeur assisté par plasma (PECVD) est l'utilisation du plasma — un gaz ionisé — pour fournir l'énergie nécessaire à la formation du film. Cela modifie fondamentalement le processus de dépôt par rapport au CVD thermique conventionnel.

Protection des substrats sensibles à la chaleur

Dans le CVD traditionnel, des températures de 600 à 800 °C ou plus sont courantes. Ces températures détruiraient ou endommageraient de nombreux matériaux.

Le PECVD fonctionne à des températures beaucoup plus basses, généralement comprises entre 100 et 400 °C. Cela permet de déposer des films de haute qualité sur des substrats tels que les plastiques, les polymères ou les plaquettes semi-conductrices avec des circuits métalliques préexistants qui ne peuvent pas tolérer une chaleur élevée.

Réduction du stress thermique et des défauts

Les températures élevées induisent un stress thermique lorsque des matériaux ayant des coefficients de dilatation différents refroidissent. Cela entraîne souvent la fissuration du film et une mauvaise adhérence.

En minimisant la température du processus, le PECVD réduit considérablement ce stress thermique, ce qui donne des films moins sujets à la fissuration et qui présentent une excellente adhérence au substrat.

Contrôle sans précédent des propriétés des films

L'utilisation du plasma offre de multiples leviers pour ajuster le processus de dépôt. L'ajustement de paramètres tels que la puissance RF, la fréquence, la pression et la composition du gaz permet une ingénierie précise des caractéristiques finales du film.

Ajustement précis des caractéristiques matérielles

Les ingénieurs peuvent contrôler méticuleusement la stœchiométrie (le rapport élémentaire) du film. Par exemple, lors du dépôt de nitrure de silicium (SiNx), le rapport silicium/azote peut être ajusté.

Des techniques avancées, telles que le mélange de fréquences RF élevées et basses, permettent un contrôle direct de la contrainte intrinsèque du film, la faisant passer de la traction à la compression pour répondre aux exigences spécifiques de l'appareil. Des propriétés comme l'indice de réfraction et la dureté peuvent également être ajustées avec précision.

Obtention d'une qualité de film supérieure

Les systèmes PECVD utilisent souvent une conception de "tête de douche" pour l'injection de gaz, ce qui assure une distribution uniforme des gaz précurseurs sur le substrat. Cela se traduit par des films d'une excellente uniformité d'épaisseur.

Le processus piloté par plasma crée des espèces chimiques hautement réactives, conduisant à une structure de film très dense et réticulée avec moins de trous d'épingle par rapport à d'autres méthodes. Cette densité est essentielle pour créer des couches barrières efficaces.

Élargissement de la polyvalence des matériaux

Le PECVD est une technique extrêmement polyvalente capable de déposer une large gamme de matériaux. Cela inclut les diélectriques (dioxyde de silicium, nitrure de silicium), les semi-conducteurs (silicium amorphe) et même certains films conducteurs.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Potentiel d'incorporation d'hydrogène

De nombreux processus PECVD utilisent des gaz précurseurs contenant de l'hydrogène (comme le silane, SiH₄). Le plasma peut provoquer l'incorporation d'atomes d'hydrogène dans le film en croissance.

Cet hydrogène incorporé peut parfois affecter négativement les propriétés électriques du film, une considération critique pour certains dispositifs électroniques et optoélectroniques. Un recuit post-dépôt est souvent nécessaire pour l'éliminer.

Complexité du système

Les systèmes PECVD sont plus complexes que les simples fours CVD thermiques. Ils nécessitent des générateurs de puissance RF, des réseaux d'adaptation d'impédance et des contrôles de vide sophistiqués pour maintenir et gérer le plasma.

Cette complexité peut se traduire par des coûts d'équipement initiaux plus élevés et un besoin d'expertise en ingénierie de processus plus spécialisée.

Pureté du film et sous-produits

Comme le processus est chimique, il existe toujours un risque que des sous-produits de précurseurs soient incorporés dans le film, affectant sa pureté finale.

Pour les applications nécessitant la pureté la plus élevée, une méthode physique comme le dépôt physique en phase vapeur (PVD) pourrait être préférable, car elle n'implique pas de réactions chimiques.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement de votre objectif final et des contraintes matérielles.

- Si votre objectif principal est la microélectronique ou les MEMS : Choisissez le PECVD pour sa capacité à déposer des diélectriques de haute qualité sans endommager les couches métalliques sous-jacentes ou les composants sensibles.

- Si votre objectif principal est l'optique ou la photonique : Tirez parti du PECVD pour son contrôle précis et ajustable de l'indice de réfraction et ses films à faible contrainte, qui sont essentiels pour les guides d'ondes et les revêtements anti-reflets.

- Si votre objectif principal est de créer des barrières protectrices : Utilisez le PECVD pour produire des revêtements denses, sans trous d'épingle et très conformes qui offrent une excellente résistance à la corrosion et aux produits chimiques.

- Si votre objectif principal est la fabrication en grand volume : Capitalisez sur les taux de dépôt élevés du PECVD, qui offrent des avantages significatifs en termes de débit par rapport au CVD conventionnel et à de nombreuses techniques PVD.

En comprenant comment le plasma modifie fondamentalement le processus de dépôt, vous pouvez tirer parti efficacement du PECVD pour obtenir des propriétés de matériaux autrement inaccessibles.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Fonctionnement à basse température | Dépose des films à 100-400 °C, protégeant les substrats sensibles à la chaleur comme les plastiques et les semi-conducteurs. |

| Contrôle supérieur du film | Permet un ajustement précis de la stœchiométrie, des contraintes, de l'indice de réfraction et de la dureté via les paramètres du plasma. |

| Haute qualité du film | Produit des films denses et uniformes avec une excellente adhérence et moins de trous d'épingle pour des barrières efficaces. |

| Polyvalence des matériaux | Capable de déposer des diélectriques, des semi-conducteurs et des films conducteurs pour diverses utilisations. |

| Réduction du stress thermique | Minimise la fissuration et améliore l'intégrité du film en abaissant les températures du processus. |

Libérez tout le potentiel du PECVD pour votre laboratoire ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec la microélectronique, l'optique, les barrières protectrices ou la fabrication en grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température