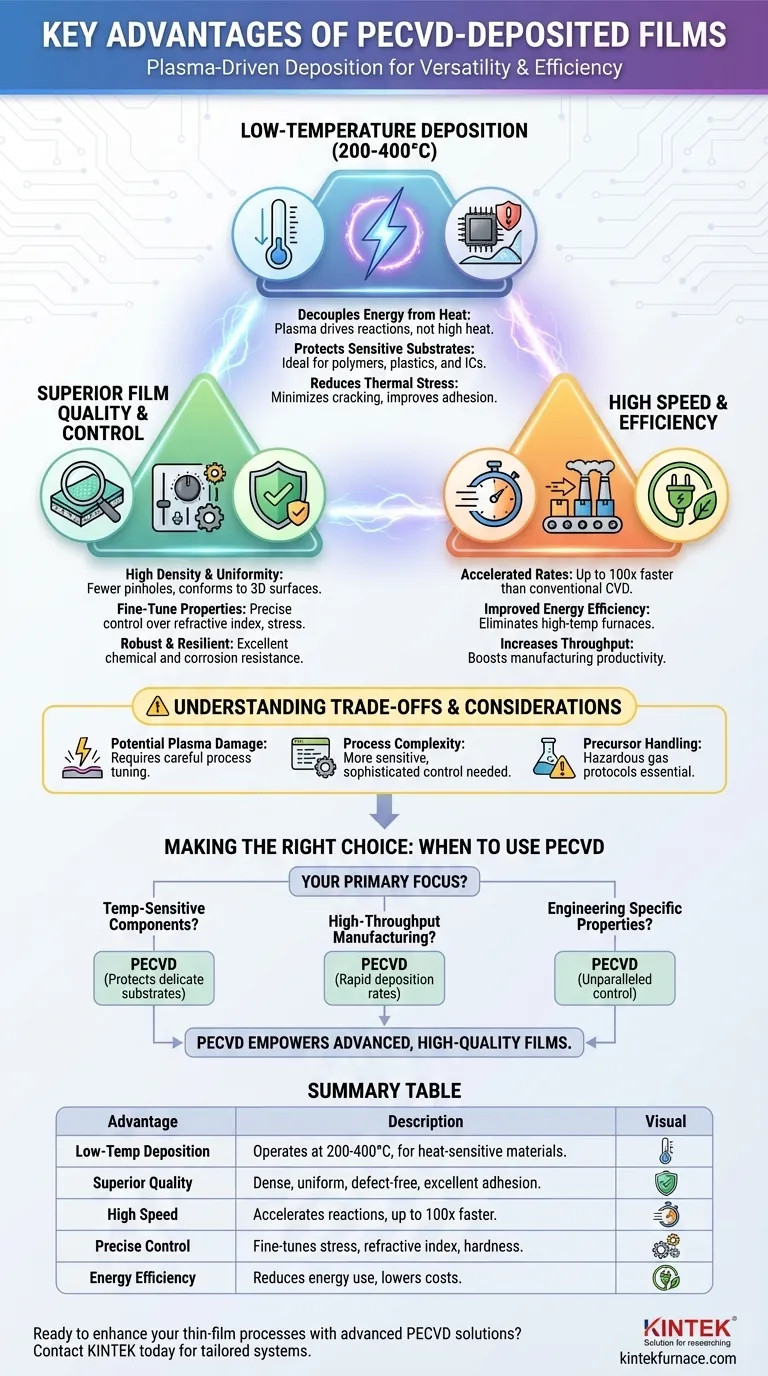

Les principaux avantages des films déposés par PECVD sont leur capacité à être formés à basse température, leur qualité et uniformité supérieures, ainsi que la grande vitesse à laquelle ils peuvent être déposés. Cette combinaison fait du dépôt chimique en phase vapeur assisté par plasma (PECVD) une technologie exceptionnellement polyvalente et efficace pour créer des films minces protecteurs, optiques et électroniques sur une grande variété de matériaux.

À la base, la puissance du PECVD provient de l'utilisation d'un plasma riche en énergie pour piloter les réactions chimiques au lieu d'une chaleur élevée. Cette différence fondamentale découple le processus de dépôt des limites thermiques du substrat, permettant la création de films de haute qualité dans des situations où les méthodes traditionnelles échoueraient.

L'avantage principal : Le dépôt piloté par plasma à basse température

Le bénéfice le plus significatif du PECVD est sa capacité à fonctionner à des températures beaucoup plus basses (typiquement 200-400°C) que le dépôt chimique en phase vapeur (CVD) conventionnel, qui nécessite souvent des températures supérieures à 600°C.

Découpler l'énergie de la chaleur

Dans le CVD traditionnel, des températures élevées sont nécessaires pour fournir l'énergie thermique requise pour décomposer les gaz précurseurs et initier les réactions chimiques qui forment le film.

Le PECVD remplace cette énergie thermique par l'énergie d'un plasma. Le plasma crée des ions et des radicaux hautement réactifs qui peuvent réagir et se déposer à des températures bien inférieures.

Protection des substrats sensibles à la température

Ce processus à basse température est essentiel pour déposer des films sur des matériaux qui ne peuvent pas résister à une chaleur élevée. Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués avec des circuits intégrés sensibles.

Réduction des contraintes thermiques et de la fissuration

En minimisant la différence de température entre le processus de dépôt et l'environnement de fonctionnement final, le PECVD réduit considérablement la contrainte thermique au sein du film. Il en résulte des films beaucoup moins sujets à la fissuration et possédant une meilleure adhérence au substrat.

Qualité et contrôle supérieurs des films

L'environnement plasma ne fait pas que baisser la température, il offre également un niveau de contrôle unique sur les propriétés finales du film, conduisant à des performances supérieures.

Obtention d'une haute densité et uniformité

Le PECVD produit des films hautement uniformes sur l'ensemble du substrat, même sur des surfaces complexes et tridimensionnelles. Les couches résultantes sont denses et hautement réticulées, entraînant moins de trous d'épingle et de défauts par rapport à d'autres méthodes.

Ajustement précis des propriétés des matériaux

Les ingénieurs de procédé peuvent manipuler précisément le film final en ajustant les paramètres du plasma tels que la puissance, la pression et la composition des gaz. Cela permet un contrôle exceptionnel sur les propriétés matérielles critiques telles que l'indice de réfraction, la contrainte du film, la dureté et la stœchiométrie chimique.

Construction de films robustes et résilients

La structure dense et hautement réticulée des films PECVD offre une résistance exceptionnelle aux attaques chimiques, aux solvants et à la corrosion. Ceci en fait un procédé idéal pour créer des revêtements protecteurs durables et des couches d'encapsulation.

Optimisation pour la vitesse et l'efficacité

Pour les applications industrielles, le débit et le coût sont des facteurs majeurs. Le PECVD offre des avantages significatifs dans ces deux domaines.

Accélération des taux de dépôt

Les espèces hautement réactives générées dans le plasma accélèrent les réactions chimiques, entraînant des taux de dépôt très élevés. Pour certains matériaux, comme le nitrure de silicium, le PECVD peut être plus de 100 fois plus rapide que le CVD conventionnel, augmentant considérablement le débit de fabrication.

Amélioration de l'efficacité énergétique

En éliminant le besoin de fours à haute température, les systèmes PECVD peuvent être plus économes en énergie. Cela réduit non seulement les coûts opérationnels, mais contribue également à un processus de fabrication plus propre.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas une solution universelle. Ses avantages s'accompagnent de complexités qui doivent être gérées pour une mise en œuvre réussie.

Potentiel de dommages causés par le plasma

Les ions à haute énergie présents dans le plasma peuvent parfois endommager la surface d'un substrat sensible. Cela nécessite un réglage minutieux du processus pour équilibrer le taux de dépôt par rapport aux dommages potentiels.

Complexité du processus et de l'équipement

Les systèmes PECVD sont plus complexes et souvent plus coûteux que certaines techniques de dépôt alternatives comme l'évaporation thermique ou la pulvérisation cathodique. Le processus lui-même est très sensible aux paramètres, exigeant un contrôle sophistiqué et un développement de procédé.

Manipulation des produits chimiques précurseurs

Comme tous les procédés CVD, le PECVD repose sur des gaz précurseurs qui peuvent être dangereux, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité robustes et une infrastructure de manipulation des gaz.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des contraintes principales et des résultats souhaités de votre projet.

- Si votre priorité absolue est le traitement de composants sensibles à la température : Le PECVD est un choix exceptionnel, car sa nature à basse température protège les substrats délicats comme les plastiques ou les circuits intégrés.

- Si votre priorité absolue est la fabrication à haut débit : Les taux de dépôt rapides du PECVD offrent un avantage clair pour mettre à l'échelle la production et réduire les temps de cycle.

- Si votre priorité absolue est l'ingénierie de propriétés de films spécifiques : Le PECVD offre un niveau de contrôle inégalé sur des caractéristiques telles que la contrainte et l'indice de réfraction, le rendant idéal pour les applications optiques et électroniques avancées.

En fin de compte, le PECVD vous permet de créer des films avancés et de haute qualité sur des matériaux et avec des propriétés qui sont tout simplement inatteignables avec des méthodes à haute température.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Dépôt à basse température | Fonctionne entre 200 et 400°C, idéal pour les substrats sensibles à la chaleur comme les plastiques et les semi-conducteurs. |

| Qualité de film supérieure | Produit des films denses, uniformes et sans défauts avec une excellente adhérence et résistance chimique. |

| Vitesse de dépôt élevée | Accélère les réactions pour un débit plus rapide, jusqu'à 100 fois plus rapide que le CVD conventionnel dans certains cas. |

| Contrôle précis des propriétés | Permet un réglage fin de la contrainte, de l'indice de réfraction et de la dureté via les paramètres du plasma. |

| Efficacité énergétique | Réduit la consommation d'énergie en éliminant le chauffage à haute température, diminuant les coûts opérationnels. |

Prêt à améliorer vos processus de films minces avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour l'électronique, l'optique ou les revêtements protecteurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent stimuler l'efficacité et l'innovation dans vos applications !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les caractéristiques clés des équipements PECVD pour le traitement des tranches jusqu'à 150 mm ? Optimisez le dépôt de couches minces grâce à un contrôle de précision

- Quelle est l'importance du PECVD dans la fabrication des dispositifs modernes ? Permettre le dépôt de couches minces à basse température

- Comment le PECVD parvient-il à produire des films minces de haute qualité sans températures élevées ? Découvrez le dépôt à basse température et de haute qualité

- Pourquoi le prétraitement par ions métalliques est-il nécessaire pour le HLPPN HIPIMS ? Permet une diffusion supérieure de l'azote et une activation de surface

- Quelle est la plage de température de la platine à température variable du système PECVD ? Débloquez un dépôt de film polyvalent

- Comment le plasma est-il généré dans les systèmes PECVD ? Déverrouillez un dépôt de couches minces efficace

- Dans quels domaines la technologie PECVD est-elle couramment utilisée ?Découvrez ses applications polyvalentes dans tous les secteurs d'activité

- Comment le taux de dépôt du PECVD se compare-t-il à celui du PVD ? Découvrez les différences clés pour votre laboratoire