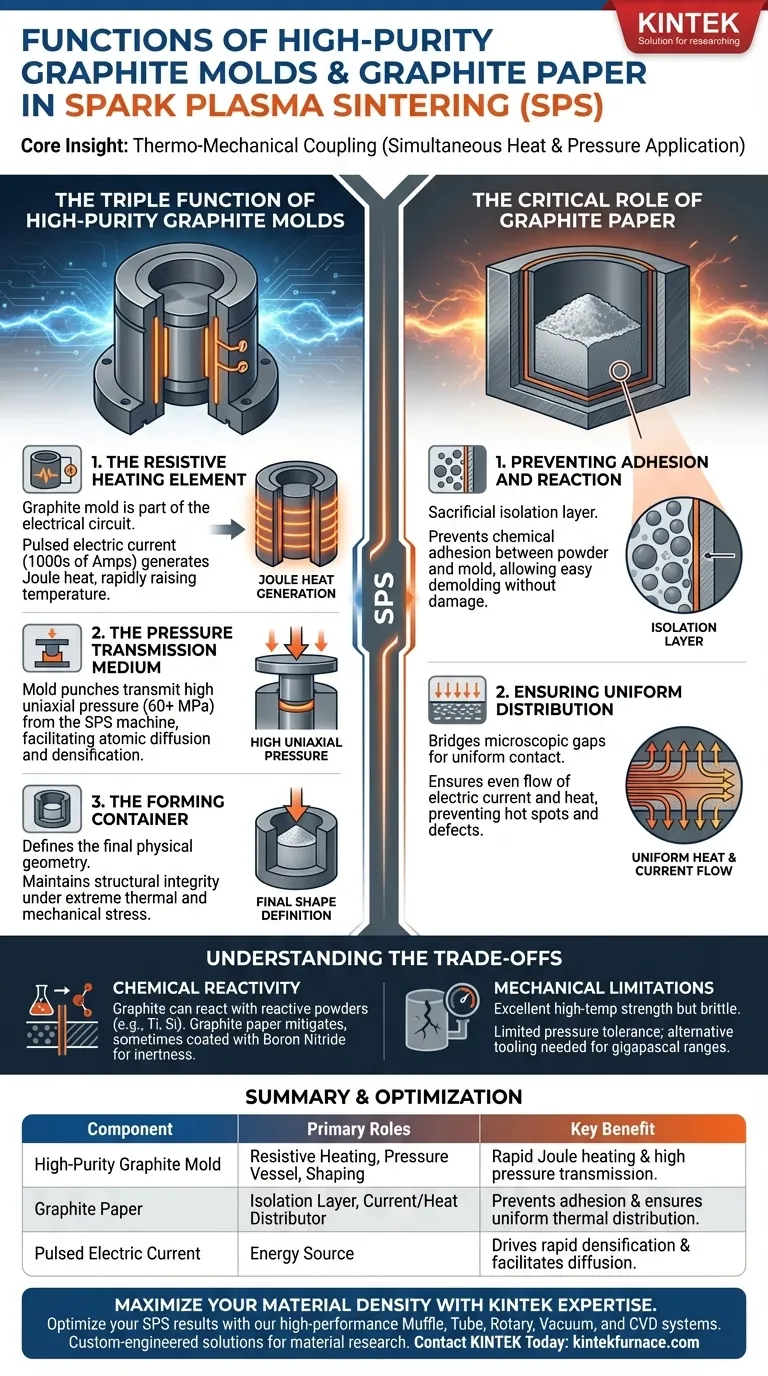

Dans le processus de frittage par plasma pulsé (SPS), les moules en graphite de haute pureté fonctionnent simultanément comme élément chauffant résistif, cuve sous pression mécanique et récipient de mise en forme. Le papier graphite agit comme une couche d'interface critique entre la poudre et le moule, empêchant l'adhésion chimique tout en assurant une distribution uniforme du courant électrique et de la chaleur.

Idée clé : Le processus SPS repose sur le "couplage thermo-mécanique" – l'application simultanée de chaleur et de pression. Le moule en graphite n'est pas un conteneur passif ; c'est le composant actif qui génère la chaleur (par chauffage Joule) et applique la pression nécessaire pour obtenir une densification complète du matériau.

La triple fonction des moules en graphite de haute pureté

Le graphite de haute pureté est choisi pour le SPS car il possède une combinaison unique de conductivité électrique élevée, de conductivité thermique et de résistance mécanique à haute température. Il remplit trois rôles distincts pendant le cycle.

1. L'élément chauffant résistif

Contrairement au frittage conventionnel où le moule est placé à l'intérieur d'un four séparé, le moule en graphite dans le SPS fait partie du circuit électrique. Un courant électrique pulsé (souvent des milliers d'ampères) traverse directement le graphite. Comme le graphite agit comme une résistance, ce courant génère une chaleur Joule importante, augmentant rapidement la température du moule et de l'échantillon à l'intérieur.

2. Le milieu de transmission de la pression

Le SPS nécessite une pression uniaxiale élevée pour densifier les particules de poudre. Le moule en graphite, en particulier le poinçon, transmet la force mécanique de la machine SPS à l'échantillon. Les références indiquent que ces moules peuvent supporter et transmettre des pressions de 60 MPa ou plus, facilitant la diffusion atomique et la densification même à des vitesses de chauffage rapides.

3. Le conteneur de formage

Le moule définit la géométrie physique finale du composant fritté. Il doit maintenir la stabilité dimensionnelle et l'intégrité structurelle tout en soumettant l'échantillon à des contraintes thermiques et mécaniques extrêmes. La haute pureté du graphite est essentielle ici pour empêcher la diffusion d'impuretés dans la matrice de l'échantillon.

Le rôle critique du papier graphite

Le papier graphite est une feuille mince et flexible placée comme revêtement entre la poudre brute et les parois internes du moule en graphite. Sa présence est vitale pour le contrôle du processus et la qualité de l'échantillon.

1. Prévention de l'adhésion et de la réaction

À des températures de frittage élevées, les poudres céramiques ou métalliques peuvent réagir chimiquement avec le moule rigide en graphite ou s'y lier physiquement. Le papier graphite sert de couche d'isolation sacrificielle. Cela empêche l'échantillon de coller au moule, garantissant que l'échantillon peut être facilement retiré (démoulé) sans fissurer ou endommager les surfaces du moule.

2. Assurer une distribution uniforme

Le papier aide à combler les écarts microscopiques entre les poinçons du moule et la poudre. Cela garantit une interface de contact uniforme, qui permet au courant électrique et à la chaleur de circuler uniformément dans l'échantillon. Sans cette couche, des points chauds localisés ou des gradients de pression inégaux pourraient entraîner des défauts dans le matériau final.

Comprendre les compromis

Bien que le graphite soit la norme pour le SPS, s'y fier implique des contraintes opérationnelles spécifiques que vous devez gérer.

Réactivité chimique

Le graphite est du carbone et, à des températures élevées, il peut réagir avec certaines poudres réactives (comme le titane ou le silicium) pour former des carbures. Pourquoi c'est important : Bien que le papier graphite atténue cela, le risque de contamination de surface demeure. Dans certains cas, le papier est revêtu de nitrure de bore pour fournir une barrière inerte et inhiber davantage la diffusion du carbone.

Limitations mécaniques

Le graphite a une excellente résistance à haute température, mais il est cassant. Pourquoi c'est important : Il existe une limite à la pression qu'un moule en graphite peut supporter avant de se fracturer (typiquement des dizaines à des centaines de mégapascals). Si votre projet nécessite des pressions dans la gamme des gigapascals, les moules en graphite sont insuffisants et d'autres matériaux d'outillage doivent être envisagés.

Faire le bon choix pour votre objectif

Lors de l'optimisation de votre configuration SPS, la compréhension de ces composants vous permet de résoudre efficacement les défauts.

- Si votre objectif principal est la densification rapide : Assurez-vous d'utiliser des moules en graphite de haute densité et de haute résistance capables de transmettre une pression maximale sans déformation.

- Si votre objectif principal est la qualité de surface : Portez une attention particulière au papier graphite ; assurez-vous qu'il est correctement positionné et envisagez d'utiliser du papier revêtu si vous détectez des couches de réaction de surface ou des collages.

Le succès du frittage par plasma pulsé dépend du moule agissant comme un conduit d'énergie efficace tandis que le papier agit comme une barrière protectrice.

Tableau récapitulatif :

| Composant | Rôles principaux | Avantage clé |

|---|---|---|

| Moule en graphite de haute pureté | Chauffage résistif, cuve sous pression, conteneur de formage | Permet un chauffage Joule rapide et une transmission de pression uniaxiale élevée. |

| Papier graphite | Couche d'isolation, distributeur de courant/chaleur | Prévient l'adhésion chimique et assure une distribution thermique uniforme. |

| Courant électrique pulsé | Source d'énergie | Mène à une densification rapide et facilite la diffusion atomique. |

Maximisez votre densité matérielle avec l'expertise KINTEK

Vous cherchez à optimiser vos résultats de frittage par plasma pulsé (SPS) ? KINTEK fournit les solutions de laboratoire spécialisées à haute température dont vous avez besoin. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, à tube, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour vos recherches matérielles uniques. De la sélection des bons outils en graphite à l'obtention de gradients thermiques précis, notre équipe garantit que votre laboratoire est équipé pour réussir.

Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours conçus sur mesure peuvent améliorer vos processus de densification !

Guide Visuel

Références

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quels sont les avantages des éléments chauffants en forme de U (Tiges en SiC) ? Débloquez la facilité d'installation et les performances à haute température

- Quelle est la température de fonctionnement maximale des éléments chauffants en carbure de silicium ? Atteignez une efficacité à haute température jusqu'à 1600°C

- Quelles options de personnalisation sont disponibles pour les éléments chauffants en graphite ? Obtenez des performances thermiques parfaites

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les caractéristiques clés du carbure de silicium qui le rendent adapté aux éléments chauffants ? Découvrez l'efficacité et la durabilité à haute température

- Quelles sont les applications idéales pour les éléments chauffants MoSi2 ? Obtenez des performances fiables à haute température

- Quelles sont les applications industrielles typiques des éléments chauffants en MoSi2 et SiC ? Choisissez le bon élément pour les processus à haute température

- Qu'est-ce qu'un élément chauffant ? Le moteur de la chaleur contrôlée pour vos applications