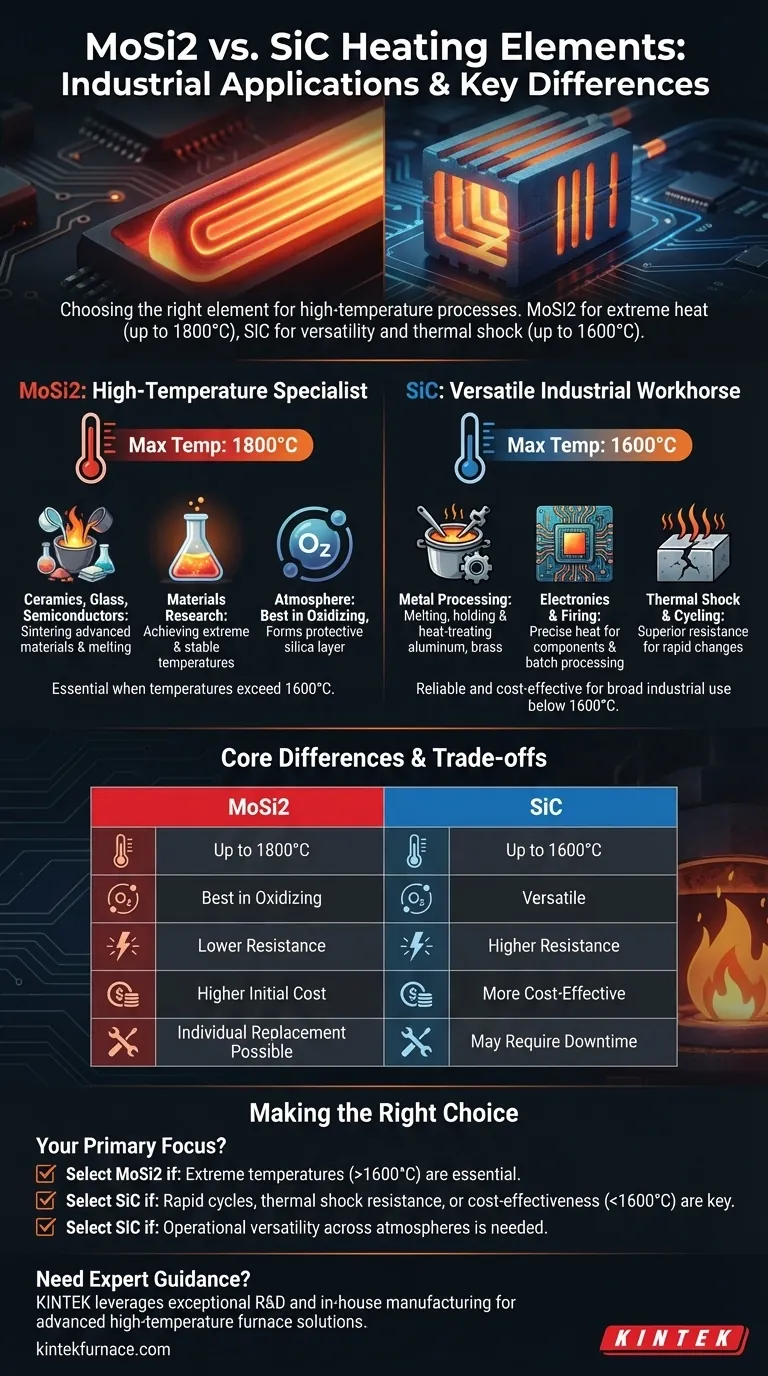

Dans les milieux industriels, les éléments chauffants en disiliciure de molybdène (MoSi2) et en carbure de silicium (SiC) sont choisis pour des applications distinctes à haute température. Le MoSi2 est principalement utilisé pour les processus à températures les plus extrêmes, tels que le frittage de céramiques et la fusion du verre. Le SiC sert de cheval de bataille polyvalent dans une gamme plus large d'applications comme le traitement des métaux et la fabrication d'électronique, en particulier lorsque les températures restent inférieures à 1600°C.

Le choix entre MoSi2 et SiC est fondamentalement une décision dictée par la température maximale de fonctionnement et les conditions atmosphériques. Le MoSi2 est le spécialiste des températures les plus élevées (jusqu'à 1800°C) dans des environnements oxydants, tandis que le SiC offre une plus grande polyvalence et une meilleure résistance aux chocs thermiques à des températures légèrement inférieures.

MoSi2 : Le spécialiste des hautes températures

Les éléments en disiliciure de molybdène (MoSi2) se distinguent par leur capacité à fonctionner de manière fiable à des températures extrêmes. Leur efficacité repose sur la formation d'une couche protectrice de verre de silice dans des atmosphères oxydantes.

Application clé : Céramiques, verre et semi-conducteurs

Le MoSi2 est l'élément de choix lorsque les températures de processus approchent ou dépassent 1600°C. Cela le rend essentiel pour le frittage de céramiques avancées, la fusion de verres spéciaux et certaines étapes de la production de semi-conducteurs.

Sa capacité à maintenir sa stabilité à ces hautes températures assure la qualité du produit et la cohérence du processus là où d'autres matériaux échoueraient.

Application clé : Recherche sur les matériaux

Dans les fours de laboratoire et de R&D, atteindre des températures très élevées et stables est essentiel pour le développement et le test de nouveaux matériaux. Les éléments en MoSi2 fournissent la chaleur nécessaire à cet environnement exigeant.

SiC : Le cheval de bataille industriel polyvalent

Les éléments en carbure de silicium (SiC) sont appréciés pour leur excellente résistance mécanique, leur conductivité thermique élevée et leur résistance aux chocs thermiques. Ils constituent un choix fiable et souvent plus économique pour une large gamme de processus industriels.

Application clé : Traitement et transformation des métaux

Le SiC est largement utilisé dans les fours pour la fusion, le maintien et le traitement thermique de métaux comme l'aluminium et le laiton. Sa robustesse et sa distribution de chaleur constante sont idéales pour ces environnements industriels lourds et exigeants.

Application clé : Électronique et processus de cuisson

Dans la fabrication de composants électroniques et la cuisson de céramiques générales et de verre, le SiC fournit une chaleur précise et fiable. Sa capacité à gérer des cycles de chauffage et de refroidissement rapides le rend particulièrement efficace pour le traitement par lots.

Comprendre les différences fondamentales

Le choix de l'élément correct nécessite d'aller au-delà du nom de l'application et d'analyser les exigences sous-jacentes du processus. Les propriétés des matériaux MoSi2 et SiC dictent leurs cas d'utilisation idéaux.

Température de fonctionnement : Le principal facteur décisif

La différence la plus significative est la température maximale. Les éléments en MoSi2 peuvent fonctionner dans l'air à des températures allant jusqu'à 1800°C (3272°F).

Les éléments en SiC ont une température de fonctionnement maximale inférieure, généralement autour de 1600°C (2912°F). Pour tout processus fonctionnant en dessous de ce seuil, le SiC est un candidat viable.

Conditions atmosphériques

Le MoSi2 fonctionne mieux dans les atmosphères oxydantes, où il forme sa couche protectrice de verre de quartz. Son utilisation dans des atmosphères réductrices peut entraîner une dégradation.

Le SiC, en revanche, est plus polyvalent et peut être utilisé dans différentes atmosphères, offrant une plus grande flexibilité dans la conception des processus.

Choc thermique et cyclage

Le SiC présente une résistance supérieure aux chocs thermiques grâce à sa conductivité thermique élevée et sa résistance mécanique. Cela le rend idéal pour les applications qui nécessitent des démarrages, des arrêts rapides ou des changements de température fréquents.

Comprendre les compromis

Une décision objective doit également prendre en compte les coûts, la maintenance et les contraintes opérationnelles.

Coût initial vs. Température requise

Pour les applications fonctionnant bien en dessous de 1600°C, le SiC est souvent la solution la plus rentable. Le coût plus élevé du MoSi2 n'est justifié que lorsque ses capacités à haute température sont essentielles.

Maintenance et durée de vie des éléments

Un avantage pratique du MoSi2 est que les éléments individuels endommagés peuvent souvent être remplacés sans arrêter le four pour une reconstruction complète. Les éléments en SiC, étant plus rigides structurellement, peuvent nécessiter un temps d'arrêt plus important pour le remplacement.

Faire le bon choix pour votre processus

Basez votre décision sur les exigences spécifiques et non négociables de votre application de chauffage industriel.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 1600°C) : Choisissez le MoSi2 pour ses performances inégalées dans la chaleur extrême.

- Si votre objectif principal est des cycles de chauffage rapides ou une résistance aux chocs thermiques : Choisissez le SiC pour ses propriétés mécaniques et thermiques supérieures dans des environnements dynamiques.

- Si votre objectif principal est la rentabilité pour les applications inférieures à 1600°C : Le SiC offre généralement le meilleur équilibre entre performance et valeur.

- Si votre objectif principal est la polyvalence opérationnelle dans différentes atmosphères : Le SiC offre une plus grande flexibilité par rapport au MoSi2 dépendant de l'oxygène.

En alignant vos exigences opérationnelles spécifiques avec les propriétés fondamentales de chaque matériau, vous pouvez sélectionner l'élément chauffant le plus fiable et le plus efficace pour votre processus industriel.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants MoSi2 | Éléments chauffants SiC |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1800°C | Jusqu'à 1600°C |

| Applications clés | Frittage de céramiques, fusion du verre, semi-conducteurs, recherche sur les matériaux | Traitement des métaux, électronique, processus de cuisson |

| Adaptation à l'atmosphère | Meilleur dans les atmosphères oxydantes | Polyvalent dans diverses atmosphères |

| Résistance aux chocs thermiques | Inférieure | Supérieure |

| Considération de coût | Coût plus élevé, justifié pour les températures extrêmes | Plus rentable en dessous de 1600°C |

Besoin d'un conseil d'expert pour choisir l'élément chauffant parfait pour votre processus industriel ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la céramique, le verre, les métaux ou l'électronique, nous pouvons vous aider à optimiser vos applications de chauffage pour l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut vous aider à relever vos défis à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection