En substance, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont le choix définitif pour les applications industrielles et de laboratoire à haute température où la stabilité à long terme, l'efficacité thermique et la résistance à l'oxydation sont primordiales. Ils excellent dans des processus comme la production de verre, le frittage de céramiques et la métallurgie qui fonctionnent en continu à des températures extrêmes où une défaillance de l'élément serait catastrophique.

La décision d'utiliser un élément chauffant MoSi₂ ne concerne pas seulement l'atteinte d'une température élevée ; c'est un investissement dans la fiabilité du processus. Leur valeur principale réside dans le maintien constant de ces températures extrêmes sur de longues périodes, minimisant ainsi les temps d'arrêt coûteux des fours dans les environnements de production critiques.

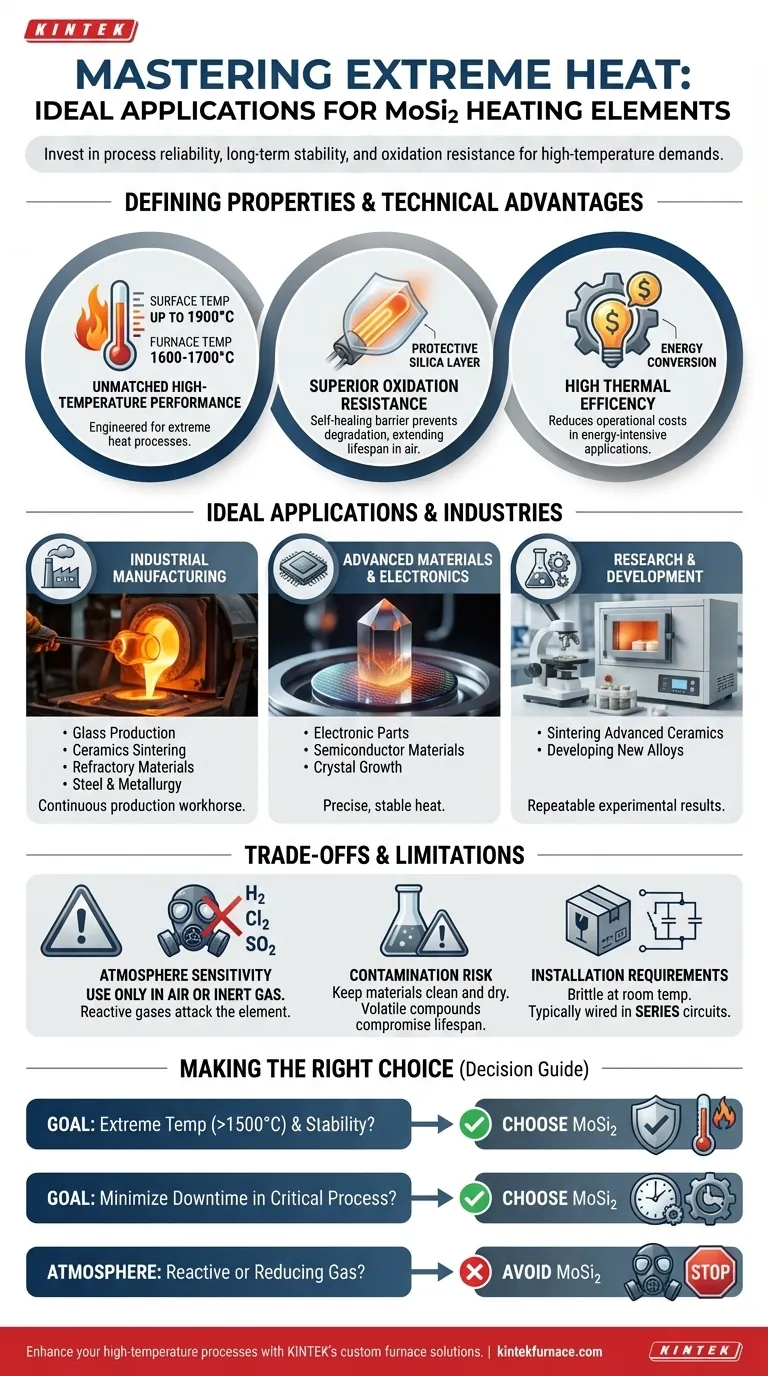

Les propriétés définissantes des éléments MoSi₂

Pour comprendre où les éléments MoSi₂ excellent, vous devez d'abord comprendre leurs avantages techniques fondamentaux. Ces propriétés les rendent particulièrement adaptés aux tâches de chauffage les plus exigeantes.

Performances inégalées à haute température

Les éléments MoSi₂ sont conçus pour la chaleur extrême. Ils peuvent fonctionner avec une température de surface atteignant jusqu'à 1800-1900°C, permettant des températures de chambre de four entre 1600°C et 1700°C.

Cette capacité les place dans une catégorie supérieure à de nombreux autres éléments chauffants, les rendant essentiels pour les processus nécessitant la synthèse ou le traitement de matériaux avancés.

Résistance supérieure à l'oxydation

À haute température, ces éléments forment une couche protectrice de verre de silice sur leur surface. Cette couche empêche une oxydation supplémentaire, qui est la cause principale de la dégradation de la plupart des éléments chauffants.

Cette barrière protectrice auto-cicatrisante explique pourquoi les éléments MoSi₂ peuvent avoir une durée de vie significativement plus longue que les alternatives, surtout lorsqu'ils sont utilisés constamment au-dessus de 1500°C.

Haute efficacité thermique

Comme d'autres chauffages céramiques avancés, les éléments MoSi₂ sont très efficaces pour convertir l'énergie électrique en chaleur. Cette efficacité est essentielle pour gérer les coûts opérationnels dans les applications de fours industriels à forte consommation d'énergie.

Applications et industries idéales

Les propriétés uniques du MoSi₂ dictent son utilisation dans des secteurs spécifiques de haute valeur où la performance et la fiabilité justifient l'investissement.

Fabrication industrielle

Le MoSi₂ est un cheval de bataille dans l'industrie lourde. Il est largement utilisé dans les fours pour la production de verre, de céramiques, de matériaux réfractaires, d'acier et pour les processus métallurgiques.

La longévité de l'élément garantit que ces lignes de production continues peuvent fonctionner sans interruption pour la maintenance.

Matériaux avancés et électronique

La fabrication de composants spécialisés repose sur la chaleur précise et stable que fournit le MoSi₂. Cela inclut la production de pièces électroniques, de matériaux semi-conducteurs et de cristaux.

Ces applications exigent un environnement de chauffage propre avec une fluctuation de température minimale, ce que les éléments MoSi₂ offrent.

Recherche et développement

Dans les laboratoires et pour la recherche sur les matériaux, les éléments MoSi₂ sont utilisés dans les fours à haute température pour le frittage de céramiques avancées et le développement de nouveaux alliages.

Leur stabilité garantit que les résultats expérimentaux sont reproductibles et ne sont pas compromis par la dégradation du chauffage.

Comprendre les compromis et les limitations

Aucune technologie n'est sans contraintes. Être conscient des exigences opérationnelles spécifiques pour le MoSi₂ est essentiel pour le succès.

Sensibilité extrême aux atmosphères

C'est la limitation la plus critique. Les éléments MoSi₂ ne doivent être utilisés que dans l'air ou des environnements de gaz inertes.

Les gaz actifs ou réducteurs comme l'hydrogène (H₂), le chlore (Cl₂) et le dioxyde de soufre (SO₂) attaqueront chimiquement l'élément et sa couche de silice protectrice, provoquant une défaillance rapide.

Risque de contamination

Les éléments peuvent être vulnérables à la contamination. Par exemple, les techniciens doivent s'assurer que les matériaux comme la zircone colorée ou peinte sont complètement secs avant le chauffage.

Un entretien incorrect du four ou l'introduction de composés volatils peut compromettre la durée de vie et les performances de l'élément.

Exigences d'installation spécifiques

Les éléments MoSi₂ sont généralement fragiles à température ambiante et doivent être manipulés avec soin. Ils sont souvent produits en formes de "U", "W" ou "L" et sont câblés en circuits série pour le fonctionnement. Cela diffère des autres types d'éléments et doit être pris en compte dans la conception du four.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera si le MoSi₂ est la bonne solution pour votre application.

- Si votre objectif principal est les températures extrêmes (>1500°C) et la stabilité à long terme : Le MoSi₂ est le choix supérieur en raison de son exceptionnelle résistance à l'oxydation et de sa longévité dans l'air.

- Si votre objectif principal est de minimiser les temps d'arrêt du four dans un processus critique : La durabilité du MoSi₂ en fait un investissement judicieux pour la production continue dans des industries comme la fabrication de pièces aérospatiales ou automobiles.

- Si votre processus implique une atmosphère de gaz réactif ou réducteur : Vous devez éviter le MoSi₂ et choisir un matériau d'élément alternatif spécifiquement conçu pour ces conditions.

En fin de compte, choisir le MoSi₂ est un investissement dans des performances stables et fiables pour vos applications à haute température les plus exigeantes.

Tableau récapitulatif :

| Propriété | Avantage | Application idéale |

|---|---|---|

| Performances à haute température (jusqu'à 1900°C) | Permet des processus à chaleur extrême | Production de verre, frittage de céramiques |

| Résistance supérieure à l'oxydation | Longue durée de vie dans l'air ou les gaz inertes | Métallurgie, matériaux avancés |

| Haute efficacité thermique | Réduit les coûts opérationnels | Fabrication industrielle, laboratoires de R&D |

| Sensibilité aux atmosphères | Nécessite un contrôle environnemental rigoureux | À éviter dans les environnements de gaz réactifs |

Améliorez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants MoSi2 fiables peuvent minimiser les temps d'arrêt et augmenter l'efficacité dans votre laboratoire ou votre ligne de production !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?