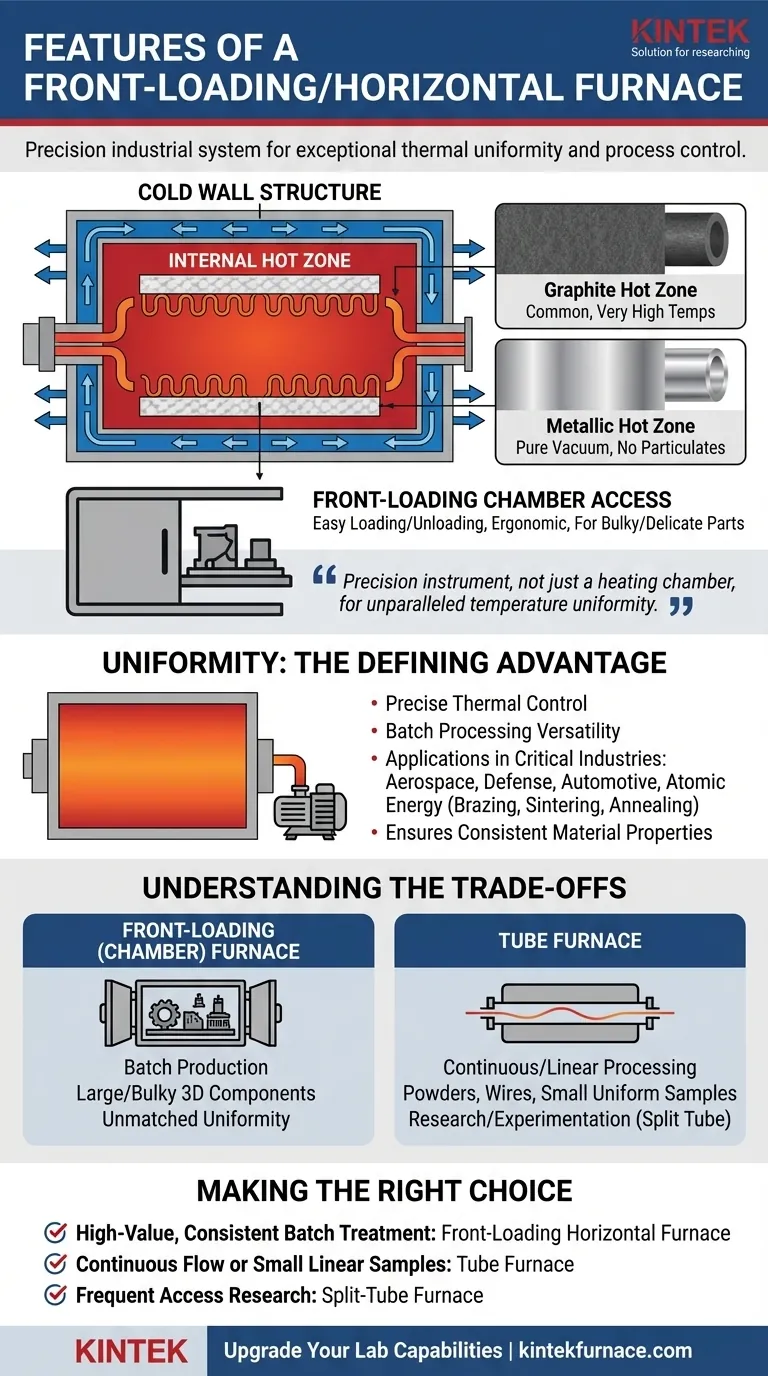

À la base, un four horizontal à chargement frontal est un système industriel ou de laboratoire conçu pour une uniformité thermique exceptionnelle et un contrôle précis des processus. Il comporte une structure robuste à « paroi froide » refroidie extérieurement, une « zone chaude » interne constituée d'éléments en graphite ou métalliques, et des portes coulissantes à l'avant pour faciliter le chargement et le déchargement des pièces. Cette conception est spécifiquement étudiée pour les processus de traitement thermique sous vide de grande valeur.

Un four horizontal à chargement frontal n'est pas seulement une chambre de chauffage ; c'est un instrument de précision. Sa caractéristique déterminante est sa capacité à offrir une uniformité de température inégalée sur un grand volume, ce qui le rend essentiel pour traiter des composants critiques où l'intégrité du matériau ne doit pas être compromise.

Déconstruction de la conception de base

Pour comprendre pourquoi ce four est privilégié dans les industries exigeantes, nous devons examiner ses composants fondamentaux et leur fonctionnement conjoint.

La structure à paroi froide

Le corps du four est une enceinte à « paroi froide », ce qui signifie que la structure extérieure est activement refroidie, généralement à l'eau. Cette conception remplit deux fonctions essentielles.

Premièrement, elle maintient l'intégrité structurelle du four sous des températures internes extrêmes. Deuxièmement, elle isole le processus de chauffage, garantissant que la chaleur est précisément contenue dans la zone chaude désignée.

La zone chaude interne (Graphite ou Métallique)

À l'intérieur de la paroi froide se trouve la zone chaude, qui contient les éléments chauffants et l'isolation. Cette zone est généralement construite à partir de l'un des deux matériaux.

Les zones chaudes en graphite sont courantes et peuvent atteindre des températures très élevées, ce qui les rend adaptées à un large éventail de processus. Les zones chaudes métalliques (souvent en molybdène ou en tungstène) sont utilisées dans les applications nécessitant un environnement sous vide extrêmement propre et pur, car elles ne produisent pas les fines particules associées au graphite.

Accès par chargement frontal

L'orientation horizontale et les grandes portes coulissantes à l'avant sont une caractéristique clé en matière d'ergonomie et de processus. Cette configuration permet un chargement et un déchargement simples des pièces, souvent à l'aide d'un chariot de chargement dédié ou d'un système automatisé.

Ceci est particulièrement pratique pour les pièces lourdes, délicates ou nombreuses qui doivent être disposées avec soin dans la chambre pour assurer une exposition optimale à la chaleur.

Pourquoi l'uniformité est l'avantage déterminant

Bien que de nombreux fours puissent atteindre des températures élevées, l'objectif principal du four horizontal à chargement frontal est de le faire avec une uniformité exceptionnelle.

Atteindre un contrôle thermique précis

La conception de la grande chambre ouverte, combinée à un système d'aspiration puissant et à des contrôleurs de température avancés, permet à l'ensemble de la charge d'être chauffé et refroidi à une vitesse gérée avec précision. Cela élimine les points chauds ou froids qui pourraient créer des points faibles ou des propriétés matérielles incohérentes.

En tant que type de four discontinu (batch), il est très polyvalent, capable d'exécuter différents profils de chauffage et de refroidissement personnalisables pour divers matériaux et tailles de composants.

Applications dans les industries critiques

Ce niveau de contrôle est non négociable dans des secteurs tels que l'aérospatiale, la défense, l'automobile et l'énergie atomique. Dans ces domaines, les processus de traitement thermique tels que le brasage, le frittage ou le recuit doivent produire des pièces aux propriétés métallurgiques parfaitement prévisibles et reproductibles.

Un défaut d'uniformité pourrait entraîner une défaillance catastrophique du composant, faisant de la fiabilité d'un four horizontal une exigence essentielle à la mission.

Comprendre les compromis

Le choix d'un four nécessite de comprendre son objectif de conception par rapport à d'autres options, comme un four tubulaire.

Conception de chambre par rapport à conception de tube

Un four horizontal utilise une grande chambre ouverte pour traiter plusieurs pièces ou des pièces volumineuses en un seul cycle. En revanche, un four tubulaire chauffe un échantillon produit à l'intérieur d'un tube cylindrique étroit.

La conception de la chambre est idéale pour traiter des composants tridimensionnels, tandis qu'un four tubulaire est mieux adapté au traitement des poudres, des fils ou des petits échantillons uniformes, souvent de manière continue ou linéaire.

Traitement par lots par rapport à configurations spécialisées

Le four à chargement frontal est le cheval de bataille de la production par lots. Vous le chargez, exécutez un cycle, puis le déchargez. D'autres conceptions, comme un four tubulaire fendu, sont conçues pour un objectif différent.

Un four tubulaire fendu s'ouvre dans le sens de la longueur, offrant un accès rapide à l'échantillon. Ceci n'est pas destiné à la production mais à la recherche et au développement, où les configurations expérimentales à l'intérieur du tube doivent être modifiées fréquemment.

Empreinte et échelle

Les fours industriels à chargement frontal sont de grandes machines robustes construites pour les environnements de production. Les fours tubulaires de laboratoire, en comparaison, sont souvent des unités compactes et peu encombrantes conçues pour des travaux expérimentaux à une échelle beaucoup plus réduite.

Faire le bon choix pour votre objectif

L'objectif de votre application dicte la géométrie correcte du four.

- Si votre objectif principal est de traiter plusieurs composants de grande valeur avec une cohérence parfaite : Le four horizontal à chargement frontal est la norme de l'industrie pour son uniformité thermique inégalée.

- Si votre objectif principal est de traiter un flux continu de matériau ou un petit échantillon linéaire : Un four tubulaire est un outil plus efficace et plus approprié.

- Si votre objectif principal est la recherche en laboratoire nécessitant un accès fréquent à l'échantillon chauffé : La commodité d'un four tubulaire fendu est probablement votre meilleure option.

Comprendre ces principes de conception de base vous permet de choisir l'outil de traitement thermique précis que votre application exige.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Structure à paroi froide | Récipient refroidi extérieurement pour l'isolation thermique et l'intégrité structurelle |

| Options de zone chaude | Éléments en graphite (haute température) ou métalliques (vide propre) |

| Accès par chargement frontal | Portes coulissantes pour un chargement/déchargement facile des pièces |

| Uniformité thermique | Contrôle précis pour des propriétés matérielles cohérentes |

| Applications | Aérospatiale, défense, automobile, énergie atomique pour le brasage, le frittage |

| Type de conception | Four par lots idéal pour les composants 3D dans les environnements de production |

Améliorez les capacités de votre laboratoire avec les solutions de four haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours boîtes, des fours tubulaires, des fours rotatifs, des fours sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour un traitement thermique supérieur. Contactez-nous aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable