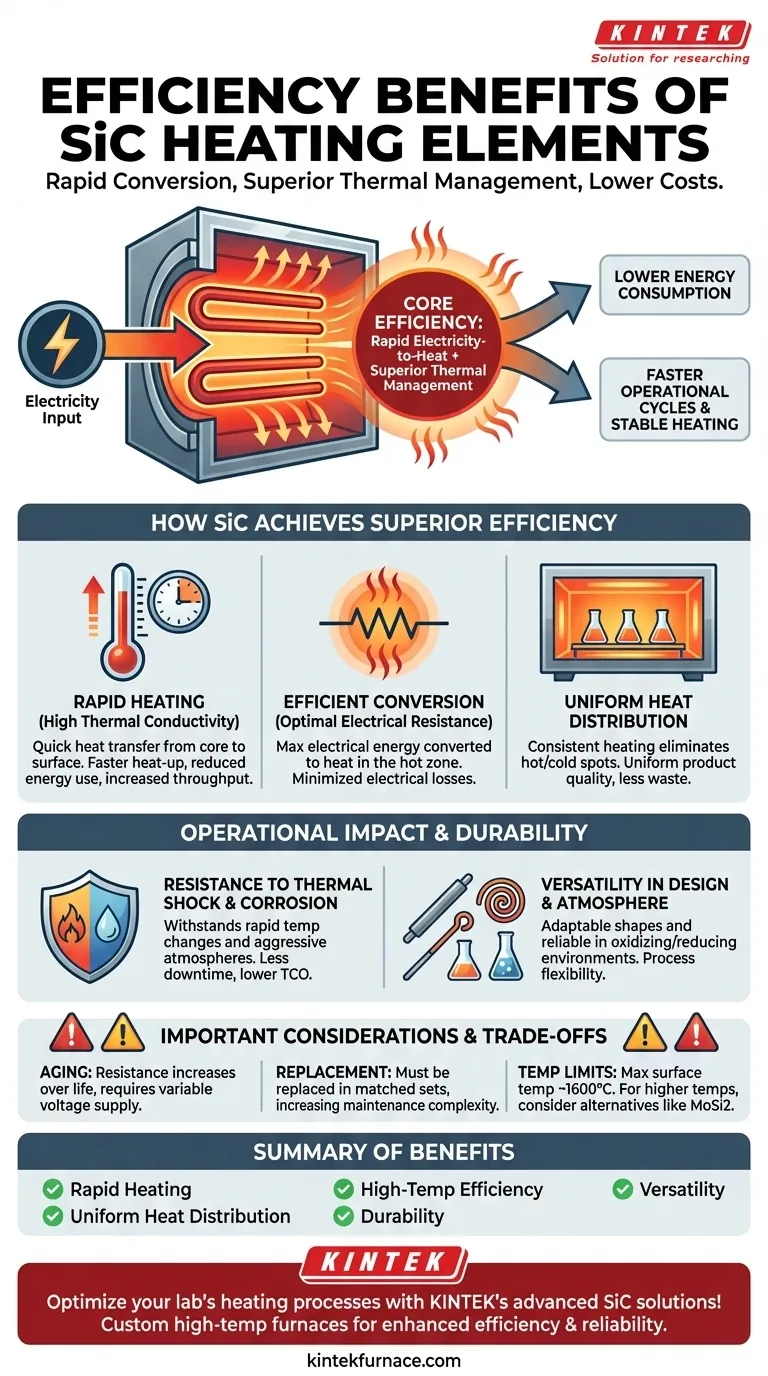

À la base, l'efficacité des éléments chauffants en carbure de silicium (SiC) découle de deux caractéristiques principales : leur capacité à convertir rapidement l'électricité en chaleur utilisable et leur gestion thermique supérieure. Cette combinaison entraîne une consommation d'énergie réduite, des cycles opérationnels plus rapides et un environnement de chauffage plus stable, ce qui a un impact direct sur les coûts opérationnels et la qualité des produits.

La véritable efficacité dans les processus à haute température ne consiste pas seulement à réduire les factures d'énergie. Il s'agit d'assurer une distribution de chaleur constante, rapide et fiable, ce qui minimise le gaspillage de temps, de matériaux et d'énergie. Le SiC excelle en optimisant l'ensemble du processus thermique, et pas seulement l'apport de puissance.

Comment le SiC atteint une efficacité supérieure

Les avantages de performance du SiC sont enracinés dans ses propriétés matérielles fondamentales. Ces propriétés se traduisent directement par un processus de chauffage plus efficace par rapport aux éléments métalliques traditionnels ou autres éléments céramiques dans de nombreuses applications.

Haute conductivité thermique pour un chauffage rapide

Les éléments en SiC possèdent une excellente conductivité thermique. Cela leur permet de transférer la chaleur rapidement et uniformément du cœur de l'élément à sa surface et dans la chambre du four.

Ce transfert de chaleur rapide signifie que votre four atteint sa température cible plus rapidement. Moins de temps passé sur la montée en température se traduit directement par une consommation d'énergie réduite et un rendement de production accru par cycle.

Résistance électrique optimale à haute température

Contrairement à de nombreux matériaux, le profil de résistance électrique du SiC est optimisé pour le chauffage à haute température. Il devient très résistant à sa température de fonctionnement, un facteur clé de son efficacité.

Cette caractéristique garantit que la quantité maximale d'énergie électrique est convertie en énergie thermique précisément quand et où elle est le plus nécessaire — à l'intérieur de la zone chaude du four. Cette conversion d'énergie efficace minimise les pertes électriques.

Distribution uniforme de la chaleur

Les propriétés du matériau et les formes typiques en tige ou en spirale des éléments en SiC favorisent une distribution de chaleur exceptionnellement uniforme. Cela crée un environnement thermique stable sans points chauds ou froids significatifs.

Un chauffage constant assure une qualité de produit uniforme, réduisant les défauts et les rebuts. Cela empêche également le système de contrôle de surchauffer certaines zones pour compenser d'autres, ce qui gaspille beaucoup d'énergie.

L'impact opérationnel des propriétés du SiC

L'efficacité ne concerne pas seulement l'énergie ; elle concerne également le temps de disponibilité, la fiabilité et la flexibilité du processus. La nature robuste du SiC offre des avantages opérationnels clés qui contribuent à un coût total de possession plus faible.

Résistance au choc thermique et à la corrosion

Le SiC est très résistant aux chocs thermiques, ce qui signifie qu'il peut supporter des changements de température rapides sans se fissurer ni tomber en panne. Il maintient également son intégrité dans des atmosphères chimiquement agressives ou oxydantes.

Cette durabilité entraîne des remplacements d'éléments moins fréquents et une réduction des temps d'arrêt du four, ce qui est une composante essentielle de l'efficacité opérationnelle globale.

Polyvalence dans la conception et l'atmosphère

Les éléments en SiC peuvent être fabriqués dans une grande variété de formes et de tailles, permettant des conceptions de fours optimisées adaptées à des processus spécifiques tels que le traitement des métaux, la cuisson du verre ou la fabrication de semi-conducteurs.

De plus, ils fonctionnent de manière fiable dans des atmosphères à la fois oxydantes et réductrices, offrant un niveau de flexibilité de processus qui n'est pas possible avec de nombreux éléments chauffants alternatifs.

Comprendre les compromis et les limites

Bien que très efficaces, les éléments en SiC ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs caractéristiques opérationnelles et leurs limites est essentiel pour prendre une décision éclairée.

Vieillissement et changement de résistance

Au cours de leur vie opérationnelle, les éléments en SiC « vieillissent » et leur résistance électrique augmente progressivement. Ce changement doit être géré pour maintenir une puissance de sortie et une efficacité constantes.

Cela nécessite souvent un système d'alimentation avec une sortie de tension variable (utilisant généralement des SCR ou des transformateurs à prises) pour compenser le changement de résistance au fil du temps.

Stratégie de remplacement

Lorsqu'un élément en SiC tombe en panne, il ne peut pas simplement être remplacé par un seul élément neuf. En raison des changements de résistance dus au vieillissement, un nouvel élément aurait une résistance significativement différente de celle des éléments plus anciens dans le circuit.

Pour maintenir une charge électrique équilibrée et un chauffage uniforme, les éléments doivent être remplacés par ensembles ou groupes assortis. Cela augmente le coût immédiat et la complexité de la maintenance.

Limites de température et de durée de vie

Les éléments en SiC ont généralement une température de surface maximale d'environ 1600 °C, ce qui se traduit par une température maximale de la chambre du four d'environ 1530-1540 °C.

Pour les applications nécessitant des températures supérieures à celles-ci, ou pour celles qui privilégient avant tout la plus longue durée de vie possible de l'élément, d'autres matériaux comme le disiliciure de molybdène (MoSi2) peuvent être un choix plus approprié.

Faire le bon choix pour votre application

Le choix du bon élément chauffant nécessite de trouver un équilibre entre la performance, le coût et les exigences opérationnelles.

- Si votre objectif principal est le cyclage rapide des processus : Le SiC est un excellent choix en raison de sa capacité à chauffer et à refroidir rapidement, maximisant ainsi le débit.

- Si votre objectif principal est la polyvalence dans différentes atmosphères : La performance robuste du SiC dans les environnements oxydants et réducteurs en fait une option très flexible et fiable.

- Si votre objectif principal est de maximiser la température au-dessus de 1550 °C : Vous devriez évaluer des alternatives comme le MoSi2, qui sont conçues pour des plages de température plus élevées.

En fin de compte, choisir le SiC est une décision d'investir dans la vitesse du processus et la stabilité thermique, en comprenant les exigences de maintenance spécifiques nécessaires pour maintenir son efficacité élevée.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage rapide | La conductivité thermique élevée permet une montée rapide en température, réduisant la consommation d'énergie et les temps de cycle. |

| Distribution uniforme de la chaleur | Élimine les points chauds/froids pour une qualité de produit constante et moins de gaspillage d'énergie. |

| Efficacité à haute température | Résistance électrique optimale à haute température assure une conversion maximale de l'énergie en chaleur. |

| Durabilité | Résistant aux chocs thermiques et à la corrosion, réduisant les temps d'arrêt et la fréquence de remplacement. |

| Polyvalence | Fonctionne dans diverses atmosphères et conceptions, adaptable à de multiples processus industriels. |

Optimisez les processus de chauffage de votre laboratoire avec les solutions de chauffage SiC avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie