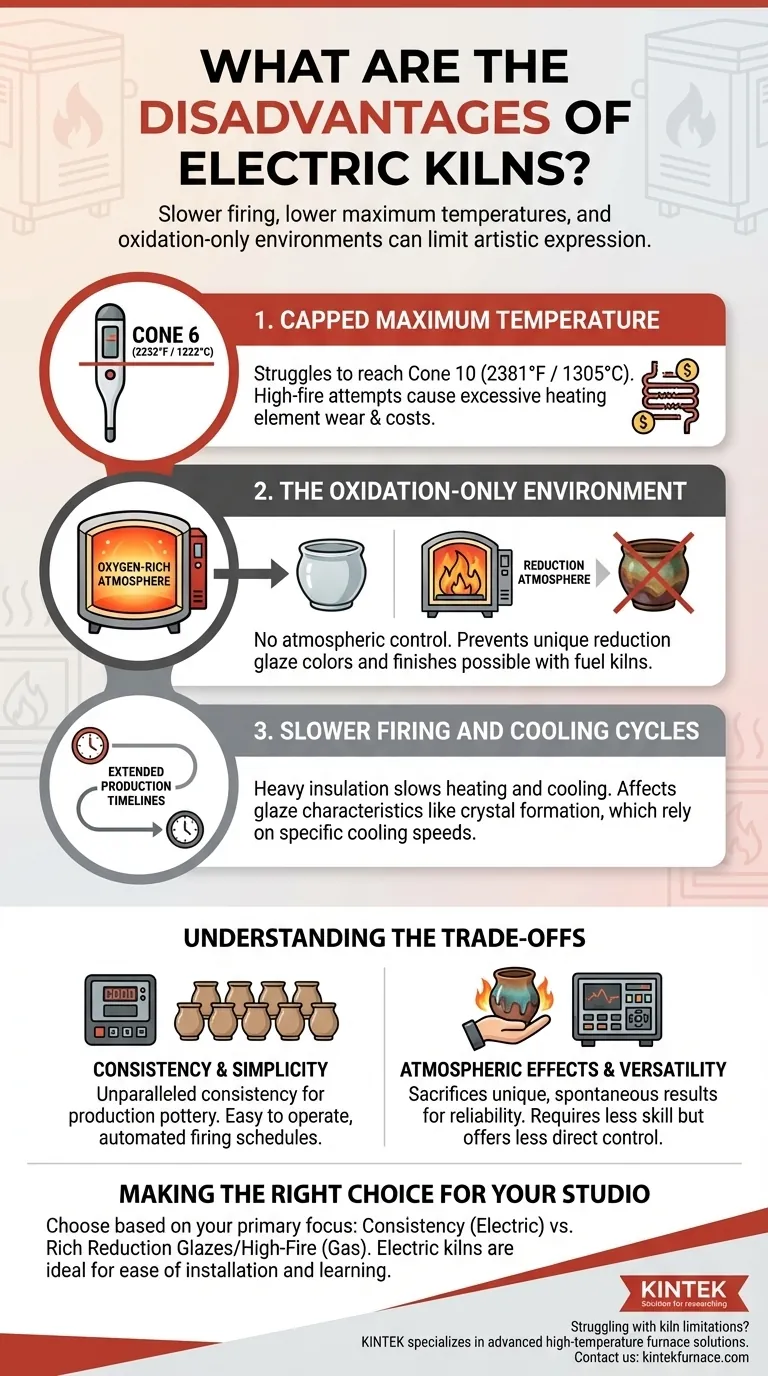

En bref, les principaux inconvénients des fours électriques sont leurs cycles de cuisson généralement plus lents, une température maximale plus basse par rapport aux fours à gaz, et un environnement propre et riche en oxygène qui empêche les effets de glacure uniques possibles avec les fours à combustion de combustible. Ces facteurs peuvent limiter les types de pâtes d'argile et de finitions de glacure qu'un artiste céramiste peut obtenir.

Bien que prisés pour leur cohérence et leur facilité d'utilisation, les fours électriques manquent des capacités haute température et du contrôle atmosphérique des fours à gaz. Cela les rend moins adaptés aux artistes qui comptent sur les résultats uniques et souvent imprévisibles des techniques de réduction à haute température.

Les limites fondamentales de la cuisson électrique

Pour comprendre si un four électrique vous convient, nous devons regarder au-delà de sa commodité et examiner ses contraintes opérationnelles inhérentes. Ces limitations ont un impact direct sur l'aspect final de votre travail céramique.

Température maximale limitée

La plupart des fours électriques standard sont conçus pour les plages de basse et moyenne température, atteignant confortablement les températures pour le cône 6 (environ 1222 °C / 2232 °F).

Cependant, beaucoup ont du mal à atteindre ou à maintenir de manière fiable les températures plus élevées requises pour le grès ou la porcelaine au cône 10 (environ 1305 °C / 2381 °F). Pousser un four électrique à sa limite absolue de manière répétée peut provoquer une usure excessive de ses éléments chauffants, entraînant des remplacements plus fréquents et coûteux.

L'environnement uniquement oxydant

Les fours électriques chauffent en faisant passer l'électricité à travers des éléments en spirale. Ce processus crée un environnement très propre et riche en oxygène à l'intérieur du four, connu sous le nom d'atmosphère d'oxydation.

C'est un inconvénient majeur si vous souhaitez obtenir des effets de « réduction ». Dans un four à gaz, vous pouvez priver la flamme d'oxygène, la forçant à tirer des molécules d'oxygène du corps d'argile et des glaçures. Cette atmosphère de réduction crée des couleurs riches, terreuses et souvent imprévisibles qui sont impossibles à reproduire dans l'environnement stérile d'un four électrique.

Cycles de cuisson et de refroidissement plus lents

La forte isolation qui rend les fours électriques économes en énergie signifie également qu'ils chauffent et, plus important encore, refroidissent lentement.

Bien qu'un cycle de refroidissement contrôlé puisse être bénéfique, un processus intrinsèquement lent peut prolonger les délais de production. Plus important encore, cela peut affecter certaines caractéristiques de glacure, comme la formation de cristaux, qui dépendent de vitesses de refroidissement spécifiques.

Comprendre les compromis

Choisir un four n'est pas une question de trouver une option « parfaite », mais d'aligner les caractéristiques de l'outil avec vos objectifs artistiques. Les inconvénients d'un four électrique sont équilibrés par des avantages significatifs dans d'autres domaines.

Cohérence par rapport aux effets atmosphériques

Un four électrique doté d'un contrôleur numérique offre une cohérence et une prévisibilité inégalées. Vous pouvez exécuter le même programme de cuisson de manière répétée et obtenir des résultats presque identiques, ce qui est idéal pour la poterie de production.

Le compromis est la perte des effets spontanés et uniques qui proviennent des chemins de flamme et des variations atmosphériques dans un four à gaz ou à bois. Vous sacrifiez le hasard au profit de la fiabilité.

Coûts d'exploitation et infrastructure

Bien que les prix de l'électricité puissent rendre les coûts de cuisson plus élevés que ceux du gaz dans certaines régions, ce n'est pas toute l'histoire. Les fours électriques ont un coût d'infrastructure initial beaucoup plus faible.

Ils ne nécessitent pas la ventilation complexe, les conduites de gaz dédiées et les dégagements de sécurité plus importants qu'exige un four à gaz. Cela les rend beaucoup plus faciles et moins coûteux à installer, en particulier dans un studio à domicile ou un environnement à petite échelle.

Simplicité par rapport à la polyvalence

Les fours électriques sont exceptionnellement faciles à utiliser. Les contrôleurs numériques modernes automatisent l'intégralité du programme de cuisson, les rendant accessibles aux débutants et idéaux pour les contextes éducatifs.

Cette simplicité se fait au prix de la polyvalence. Un four à gaz nécessite plus de compétences pour être cuit correctement, mais il accorde à l'utilisateur un contrôle direct sur l'atmosphère du four, débloquant une palette de possibilités de glaçure beaucoup plus large.

Faire le bon choix pour votre studio

Votre décision doit être guidée par le type de travail que vous souhaitez créer. Il n'y a pas de four unique, seulement le meilleur four pour votre objectif spécifique.

- Si votre objectif principal est la cohérence pour la poterie fonctionnelle à feu moyen : La fiabilité, la facilité d'utilisation et les résultats prévisibles d'un four électrique en font le choix supérieur.

- Si votre objectif principal est d'obtenir des glaçures de réduction riches et complexes ou de la porcelaine à feu vif : Un four à gaz est essentiel pour créer les températures élevées et les conditions atmosphériques nécessaires.

- Si votre objectif principal est la facilité d'installation et l'apprentissage de la céramique : La simplicité et les exigences de configuration inférieures d'un four électrique en font le point de départ le plus pratique et le plus accessible.

Comprendre ces différences fondamentales garantit que vous choisissez un four qui autonomise votre vision artistique, et non un qui la restreint.

Tableau récapitulatif :

| Inconvénient | Impact sur la céramique |

|---|---|

| Température maximale limitée | Limite le travail à feu vif comme le grès au cône 10, risque d'usure des éléments |

| Environnement uniquement oxydant | Empêche les effets de réduction, restreignant les couleurs et les finitions des glaçures |

| Cycles de cuisson et de refroidissement plus lents | Prolonge le temps de production et affecte les caractéristiques de glacure comme la formation de cristaux |

Vous êtes confronté aux limites des fours pour votre céramique ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à étouffage, à tube, rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Améliorez les capacités de votre studio — contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel