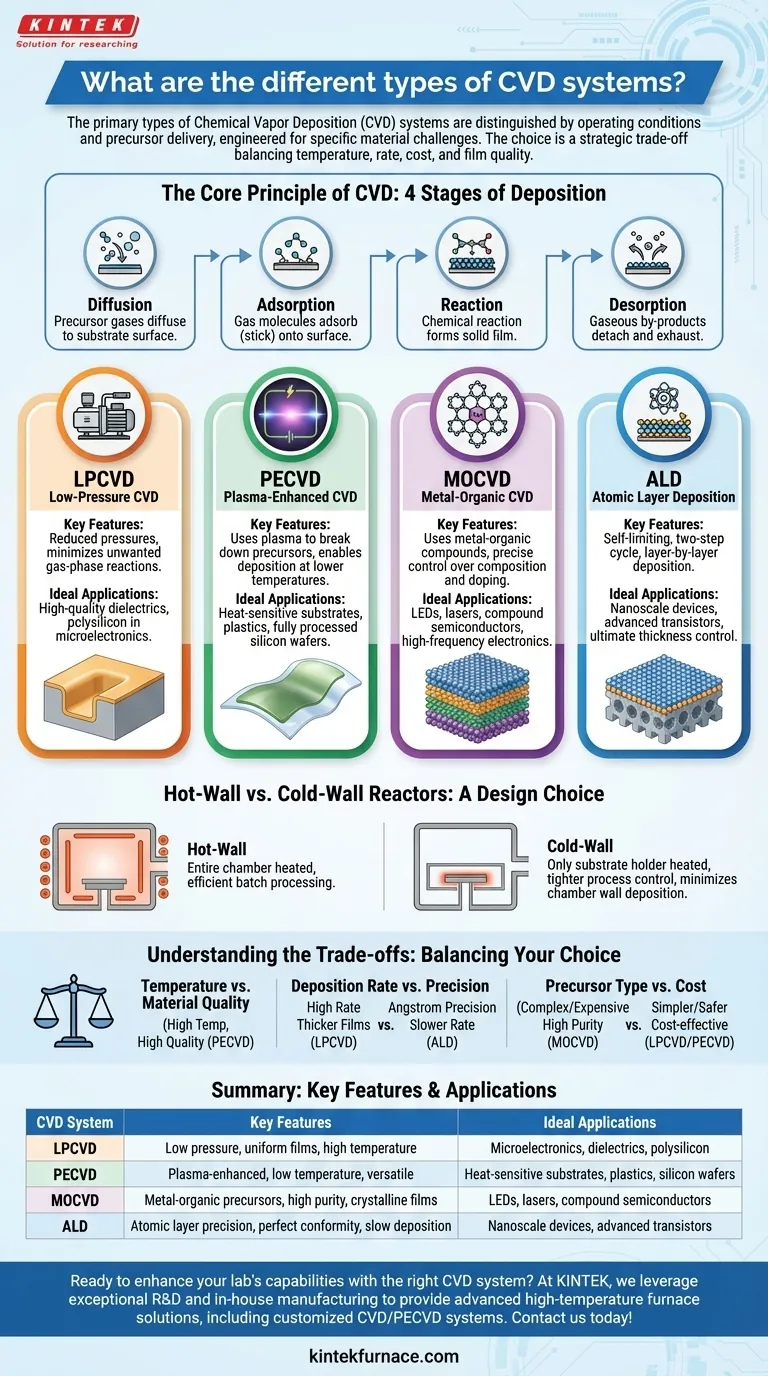

Les principaux types de systèmes de dépôt chimique en phase vapeur (CVD) se distinguent par leurs conditions opératoires et leurs méthodes d'apport des précurseurs. Les variations les plus courantes comprennent le CVD à basse pression (LPCVD), le CVD assisté par plasma (PECVD), le CVD organométallique (MOCVD) et le dépôt par couches atomiques (ALD), chacun étant conçu pour résoudre des défis spécifiques de dépôt de matériaux liés à la température, à la qualité du film et à la précision.

Le choix d'un système CVD ne consiste pas à trouver le « meilleur », mais à faire un arbitrage stratégique. Vous devez équilibrer le besoin de température de dépôt, le taux, le coût et la précision requise de la couche mince finale.

Le principe fondamental du CVD

Avant de comparer les systèmes, il est crucial de comprendre le processus fondamental. Le CVD est une technique utilisée pour faire croître un film mince solide et de haute pureté sur un substrat grâce à une série de réactions chimiques contrôlées.

Fonctionnement

Le processus implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent à la surface du substrat chauffé, laissant derrière eux le matériau solide désiré sous forme de revêtement.

Les quatre étapes du dépôt

Chaque processus CVD suit quatre étapes clés :

- Diffusion : Les gaz précurseurs diffusent à travers la chambre jusqu'à la surface du substrat.

- Adsorption : Les molécules de gaz sont adsorbées (adhèrent) à la surface.

- Réaction : Une réaction chimique se produit à la surface, formant le film solide.

- Désorption : Les sous-produits gazeux de la réaction se détachent et sont évacués de la chambre.

Principaux systèmes CVD et leur objectif

Les « différents types » de CVD ne sont que des modifications de ce processus de base, optimisées pour des résultats spécifiques. Ils diffèrent principalement par la pression, la température et la source d'énergie utilisée pour piloter la réaction.

CVD à basse pression (LPCVD)

Les systèmes LPCVD fonctionnent à des pressions réduites. Ce changement apparemment simple réduit considérablement les réactions indésirables en phase gazeuse et ralentit le transport des précurseurs, conduisant à des films exceptionnellement uniformes et conformes sur des topographies complexes. C'est un pilier pour le dépôt de diélectriques de haute qualité et de polysilicium en microélectronique.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé). Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses que le CVD traditionnel. C'est son avantage clé, le rendant essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou les plaquettes de silicium entièrement traitées.

CVD organométallique (MOCVD)

Le MOCVD utilise des composés organométalliques comme précurseurs. Ces molécules spécialisées sont essentielles pour déposer des films monocristallins de haute pureté, en particulier pour les semi-conducteurs composés utilisés dans les LED, les lasers et l'électronique à haute fréquence. Le processus offre un contrôle précis de la composition et du dopage.

Dépôt par couches atomiques (ALD)

Souvent considéré comme une sous-classe du CVD, l'ALD est le summum de la précision. Il divise le dépôt en un cycle auto-limité en deux étapes où les précurseurs sont introduits un par un. Cela permet de construire le film littéralement une couche atomique à la fois, offrant un contrôle d'épaisseur inégalé et une conformité parfaite, ce qui est crucial pour les transistors modernes à l'échelle nanométrique.

Réacteurs à paroi chaude vs. paroi froide

C'est un choix de conception fondamental. Dans un réacteur à paroi chaude, toute la chambre est chauffée, permettant un traitement par lots efficace de nombreux substrats à la fois. Dans un réacteur à paroi froide, seul le support de substrat est chauffé, ce qui minimise le dépôt sur les parois de la chambre et offre un contrôle de processus plus strict, idéal pour la recherche et la fabrication sur une seule plaquette.

Comprendre les compromis

La sélection d'un système CVD nécessite une compréhension claire des compromis impliqués. Chaque système excelle dans un domaine, souvent au détriment d'un autre.

Température vs. Qualité du matériau

En général, des températures plus élevées produisent des films plus denses et de meilleure qualité avec moins d'impuretés. Cependant, cela limite les types de substrats que vous pouvez utiliser. Le PECVD résout ce problème en échangeant l'énergie thermique contre l'énergie du plasma, permettant d'obtenir de bons films à basse température.

Taux de dépôt vs. Précision

Des méthodes comme le LPCVD offrent un bon équilibre entre le taux de dépôt et l'uniformité pour les films plus épais (centaines de nanomètres). Cependant, pour la précision au niveau de l'angström requise dans les dispositifs logiques avancés, l'approche beaucoup plus lente, couche par couche, de l'ALD est non négociable.

Type de précurseur et coût

Les précurseurs eux-mêmes introduisent des compromis. Les précurseurs MOCVD peuvent être très toxiques, inflammables et coûteux, mais ils sont nécessaires pour produire certains matériaux cristallins haute performance. Les précurseurs plus simples utilisés dans le LPCVD ou le PECVD sont souvent plus sûrs et plus rentables.

Choisir la bonne méthode CVD pour votre application

Votre choix doit être dicté entièrement par votre objectif final et vos contraintes matérielles.

- Si votre objectif principal est la production à haut débit de films uniformes : Le LPCVD est souvent le choix le plus rentable et le plus fiable pour des matériaux tels que le nitrure de silicium ou le polysilicium.

- Si votre objectif principal est de déposer des films sur des substrats thermosensibles : Le PECVD est la solution définitive, car il découple la réaction de dépôt des exigences thermiques.

- Si votre objectif principal est de créer des couches cristallines de haute pureté pour l'optoélectronique : Le MOCVD est la norme de l'industrie et offre le contrôle de composition nécessaire.

- Si votre objectif principal est le contrôle ultime de l'épaisseur et la conformité parfaite pour les dispositifs à l'échelle nanométrique : L'ALD est la seule technologie capable de fournir la précision au niveau atomique requise.

En comprenant ces différences fondamentales, vous pouvez sélectionner la technologie de dépôt qui permet directement votre objectif spécifique d'ingénierie des matériaux.

Tableau récapitulatif :

| Type de système CVD | Caractéristiques principales | Applications idéales |

|---|---|---|

| LPCVD | Basse pression, films uniformes, haute température | Microélectronique, diélectriques, polysilicium |

| PECVD | Assisté par plasma, basse température, polyvalent | Substrats thermosensibles, plastiques, plaquettes de silicium |

| MOCVD | Précurseurs organométalliques, haute pureté, films cristallins | LED, lasers, semi-conducteurs composés |

| ALD | Précision de la couche atomique, conformité parfaite, dépôt lent | Dispositifs nanométriques, transistors avancés |

Prêt à améliorer les capacités de votre laboratoire avec le bon système CVD ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment l'état des matériaux diffère-t-il entre les procédés CVD et PVD ? Découvrez les différences clés pour des revêtements améliorés

- Où la CVD est-elle couramment utilisée ? Applications essentielles en électronique, aérospatiale et médecine

- Quels sont les avantages et les inconvénients du LPCVD ? Obtenez une qualité de film supérieure pour les applications complexes

- Quelle est la fonction principale d'un four CVD pour le ZnS en vrac ? Maîtriser la réaction de précision pour l'optique infrarouge

- Quelle est la configuration de base d'un équipement de revêtement CVD ? Obtenez un dépôt de couches minces de haute qualité

- Comment le CVD se compare-t-il aux autres méthodes de dépôt de couches minces ? Découvrez la meilleure solution pour votre laboratoire

- Pourquoi le contrôle de débit de gaz de haute précision est-il essentiel pour le CVD du graphène-palladium ? Maîtriser le contrôle de la qualité des matériaux

- Pourquoi un arrangement de croissance confiné dans l'espace est-il utilisé pour le Fe2O3 epsilon CVD ? Débloquer la précision des nanostructures ultra-minces