À la base, le dépôt chimique en phase vapeur (CVD) n'est pas un procédé unique, mais une famille de technologies permettant de créer des couches minces de haute performance. Les principaux types se distinguent par leur source d'énergie et leur pression de fonctionnement, notamment le CVD à pression atmosphérique (APCVD) pour un dépôt à grande vitesse, le CVD à basse pression (LPCVD) pour une grande uniformité, le CVD assisté par plasma (PECVD) pour un traitement à basse température, et le CVD organométallique (MOCVD) pour la création de matériaux cristallins spécifiques.

Le "meilleur" procédé CVD n'existe pas. La décision critique est un compromis stratégique entre la qualité du film, la vitesse de dépôt, la température de traitement et le coût, chaque variante étant optimisée pour résoudre un problème d'ingénierie différent.

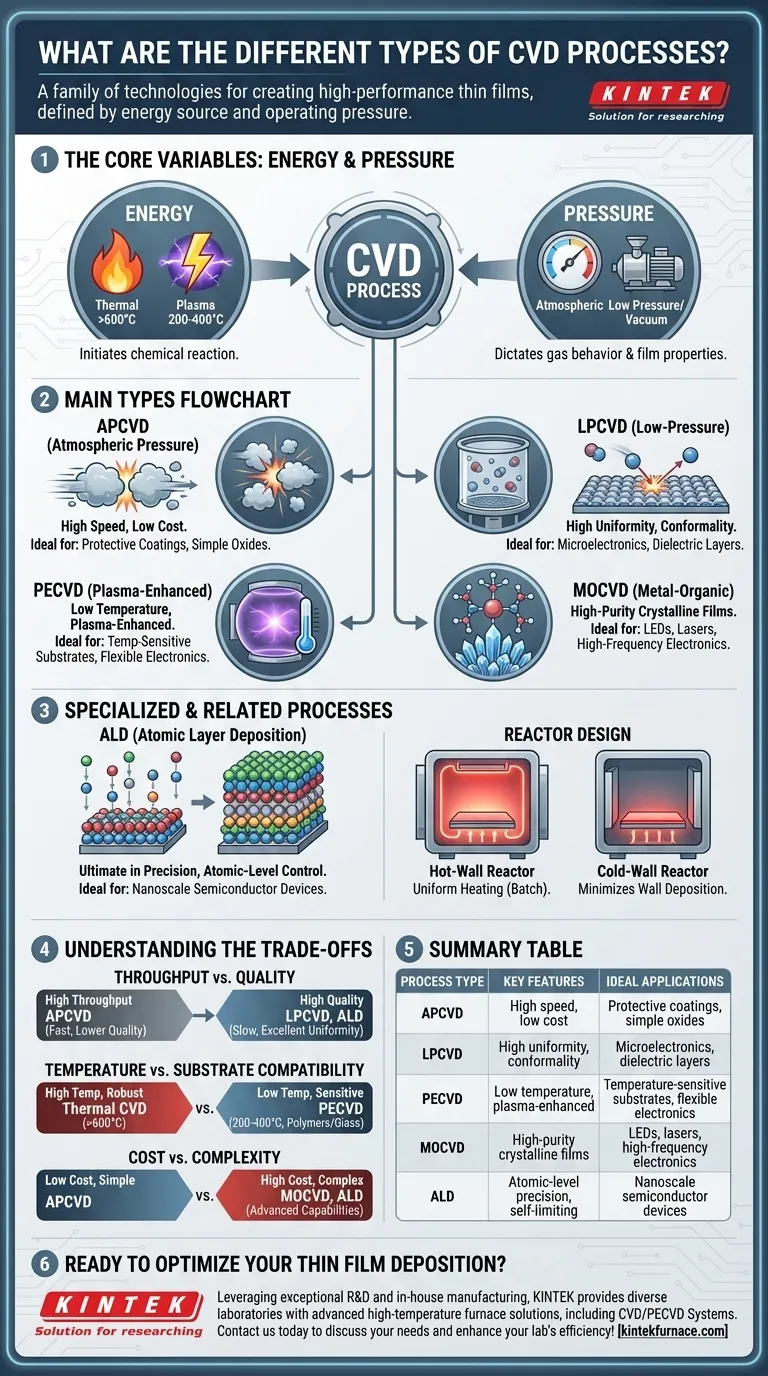

Les variables clés : Énergie et pression

La compréhension de tout processus CVD commence par deux paramètres fondamentaux : l'énergie utilisée pour initier la réaction chimique et la pression à l'intérieur de la chambre de réaction. Ces deux facteurs dictent presque tout ce qui concerne les propriétés du film final.

H3: CVD thermique : La fondation

Le CVD thermique est la forme la plus fondamentale du processus. Il utilise des températures élevées (souvent >600°C) pour fournir l'énergie d'activation nécessaire aux gaz précurseurs pour réagir et se déposer sur un substrat.

Cette méthode est conceptuellement simple et peut produire des films très purs et de haute qualité. Sa principale limitation est la haute température, qui peut endommager ou déformer les substrats sensibles, tels que ceux comportant des circuits intégrés existants.

H3: CVD assisté par plasma (PECVD) : La solution à basse température

Le PECVD surmonte les limitations de température du CVD thermique. Au lieu de s'appuyer uniquement sur la chaleur, il utilise un champ électrique pour générer un plasma, un gaz ionisé.

Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs à des températures beaucoup plus basses (généralement 200-400°C). Cela rend le PECVD essentiel pour le dépôt de films sur des matériaux sensibles à la température comme les plastiques ou les plaquettes semi-conductrices entièrement fabriquées.

Comment la pression de fonctionnement définit le processus

La pression à l'intérieur de la chambre du réacteur affecte considérablement la manière dont les molécules de gaz se déplacent et réagissent, influençant directement la qualité et l'uniformité du film déposé.

H3: CVD à pression atmosphérique (APCVD) : Pour la vitesse et le débit

L'APCVD fonctionne à pression atmosphérique standard. Cela élimine le besoin de systèmes de pompage à vide coûteux et lents, ce qui rend le processus rapide et rentable.

Cependant, à cette pression, les molécules de gaz entrent fréquemment en collision. Cela peut entraîner des réactions indésirables en phase gazeuse avant qu'elles n'atteignent le substrat, ce qui peut réduire la qualité et l'uniformité du film. Il est mieux adapté aux applications où un débit élevé est plus critique qu'une structure de film parfaite.

H3: CVD à basse pression (LPCVD) : Pour la qualité et la conformité

Le LPCVD fonctionne sous vide (bien en dessous de la pression atmosphérique). Cela augmente le libre parcours moyen des molécules de gaz, ce qui signifie qu'elles parcourent une plus longue distance avant de se heurter.

Par conséquent, les réactions sont dominées par ce qui se passe à la surface du substrat, et non dans le gaz au-dessus. Cela conduit à des films avec une excellente uniformité et conformité – la capacité de recouvrir uniformément des structures complexes en trois dimensions. C'est un cheval de bataille de l'industrie des semi-conducteurs.

Processus spécialisés pour des besoins avancés

À mesure que la technologie exige davantage des matériaux, des variantes spécialisées de CVD ont été développées pour répondre à des exigences très spécifiques.

H3: CVD organométallique (MOCVD) : Pour les films cristallins de haute pureté

Le MOCVD est un type spécifique de CVD thermique qui utilise des précurseurs organométalliques — des molécules complexes contenant un atome métallique lié à des groupes organiques.

Ce procédé est la norme industrielle pour la fabrication de semi-conducteurs composés de haute qualité, tels que l'arséniure de gallium (GaAs) et le nitrure de gallium (GaN) utilisés dans les LED, les lasers et l'électronique haute fréquence. Le choix du précurseur permet un contrôle précis de la composition du matériau final.

H3: Dépôt par couches atomiques (ALD) : La précision ultime

Souvent considéré comme une sous-classe du CVD, l'ALD porte la précision au niveau atomique. Au lieu d'un flux continu de gaz, l'ALD utilise des pulsations séquentielles et auto-limitatives de différents précurseurs.

Chaque impulsion dépose exactement une couche atomique et ne déposera pas plus, quelle que soit la durée d'exposition. Cela offre un contrôle inégalé, au niveau de l'angström, de l'épaisseur du film, ce qui est absolument essentiel pour les dispositifs semi-conducteurs nanométriques modernes.

H3: Conception du réacteur : Parois chaudes vs. parois froides

La configuration du réacteur définit également le processus. Dans un réacteur à parois chaudes, les parois de la chambre sont chauffées en même temps que le substrat, ce qui est idéal pour un chauffage uniforme dans le traitement par lots. Dans un réacteur à parois froides, seul le substrat est chauffé, minimisant le dépôt de film indésirable sur les parois de la chambre.

Comprendre les compromis

Choisir un procédé CVD implique d'équilibrer des priorités concurrentes. Aucune méthode unique n'est supérieure à tous égards ; chacune représente un point d'optimisation différent.

H3: Débit vs. Qualité

L'APCVD offre le débit le plus élevé, mais souvent au détriment de la pureté et de l'uniformité du film. En revanche, le LPCVD et l'ALD offrent une qualité et une conformité exceptionnelles, mais sont des processus nettement plus lents.

H3: Température vs. Compatibilité du substrat

Le CVD thermique est simple, mais ses températures élevées le limitent aux substrats robustes comme les plaquettes de silicium. L'avantage clé du PECVD est sa basse température de dépôt, permettant son utilisation sur des polymères, du verre et des dispositifs qui ne peuvent pas supporter le stress thermique.

H3: Coût vs. Complexité

Les systèmes APCVD sont généralement les plus simples et les moins chers. Les systèmes LPCVD et PECVD nécessitent un équipement de vide, ce qui augmente le coût. Les systèmes MOCVD et ALD sont très complexes et coûteux, réservés aux applications où leurs capacités uniques en matière de qualité des matériaux ou de contrôle de l'épaisseur sont non négociables.

Choisir le bon procédé CVD pour votre objectif

L'exigence principale de votre application guidera votre choix de technologie.

- Si votre objectif principal est un débit maximal et un faible coût : L'APCVD est votre point de départ pour des applications comme le dépôt de revêtements protecteurs ou de simples couches d'oxyde.

- Si votre objectif principal est une uniformité élevée et le revêtement de formes complexes : Le LPCVD est la norme industrielle pour les couches diélectriques et polysilicium critiques dans la microélectronique.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix nécessaire pour les applications impliquant des plastiques, des circuits terminés ou de l'électronique flexible.

- Si votre objectif principal est la croissance de films cristallins de haute pureté pour l'optoélectronique : Le MOCVD est l'outil spécialisé requis pour la fabrication de LED, de lasers et de transistors de puissance élevée.

- Si votre objectif principal est le contrôle ultime de l'épaisseur à l'échelle atomique : L'ALD est le seul processus qui offre la précision au niveau de l'angström nécessaire pour les puces logiques et mémoire de pointe.

En fin de compte, choisir la bonne technologie de dépôt consiste à définir clairement vos besoins en matériaux et à sélectionner l'outil qui y répond le plus efficacement.

Tableau récapitulatif :

| Type de processus | Caractéristiques clés | Applications idéales |

|---|---|---|

| APCVD | Grande vitesse, faible coût | Revêtements protecteurs, oxydes simples |

| LPCVD | Haute uniformité, conformité | Microélectronique, couches diélectriques |

| PECVD | Basse température, assisté par plasma | Substrats sensibles à la température, électronique flexible |

| MOCVD | Films cristallins de haute pureté | LED, lasers, électronique haute fréquence |

| ALD | Précision au niveau atomique, auto-limitatif | Dispositifs semi-conducteurs à l'échelle nanométrique |

Prêt à optimiser votre dépôt de couches minces ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des semi-conducteurs, l'optoélectronique ou d'autres matériaux, nous pouvons vous aider à sélectionner et à personnaliser le processus CVD idéal pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos besoins et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces