La principale différence entre les fours rotatifs directs et indirects réside dans la méthode de transfert de chaleur. Un four direct chauffe le matériau par contact immédiat avec la flamme et les gaz de combustion à l'intérieur du tambour rotatif. En revanche, un four indirect chauffe l'extérieur du tambour, transférant l'énergie thermique à travers la paroi de la cuve au matériau à l'intérieur, qui reste isolé de la source de chauffage.

La décision entre un four direct et indirect ne concerne pas lequel est intrinsèquement supérieur, mais lequel est fondamentalement compatible avec votre matériau. Les fours directs offrent une meilleure efficacité thermique et des températures plus élevées, tandis que les fours indirects offrent le contrôle du processus et la pureté requis pour les matériaux sensibles.

La mécanique du transfert de chaleur

La distinction fondamentale entre ces deux types de fours dicte leurs applications idéales, leur efficacité et leurs paramètres de fonctionnement. Comprendre le mécanisme de chacun est la première étape pour faire un choix éclairé.

Fours à chauffage direct : efficacité thermique maximale

Dans un système à chauffage direct, un brûleur injecte une flamme et des gaz de combustion chauds directement dans le tambour rotatif. Le matériau culbute à travers ce flux de gaz chaud.

La chaleur est transférée à la fois par convection (à partir du gaz) et par rayonnement (à partir de la flamme et des parois réfractaires chaudes) directement au lit de matériau. Cette méthode est très efficace car la source de chaleur est en contact immédiat avec le produit.

Grâce à ce transfert direct, ces fours peuvent atteindre des températures de processus très élevées, atteignant souvent jusqu'à 2 372 °F (1300 °C), ce qui les rend adaptés aux processus thermiques exigeants comme la calcination de coke de pétrole ou de minéraux.

Fours à chauffage indirect : précision et pureté

Un four à chauffage indirect, parfois appelé calcineur, maintient le matériau complètement séparé des gaz de combustion.

Le tambour rotatif est enfermé dans un four ou enveloppé d'un élément chauffant externe. La chaleur est appliquée sur la face extérieure de la cuve du four et transférée au matériau par conduction à travers la paroi métallique.

Cette conception est essentielle lorsque le contact direct avec les sous-produits de combustion contaminerait le matériau ou lorsqu'une atmosphère de processus spécifique (par exemple, inerte, réductrice ou exempte d'oxygène) est requise. Cependant, le chemin de chauffage indirect limite la température maximale, généralement à environ 1 832 °F (1000 °C).

Facteurs de décision clés pour votre processus

Les propriétés physiques et chimiques de votre matériau dicteront presque toujours la bonne technologie de four.

Sensibilité du matériau et intégrité chimique

Si votre matériau est sensible ou peut être altéré chimiquement par les gaz de combustion, un four indirect est non négociable. Ceci assure la pureté du produit en créant un environnement contrôlé.

Ceci est essentiel pour des applications telles que la production de produits chimiques de spécialité, l'activation du carbone ou le traitement de produits de qualité alimentaire où la contamination est inacceptable.

Manipulation des particules fines

Les fours à chauffage direct fonctionnent avec une vitesse élevée de gaz de traitement circulant dans le tambour. Ce flux de gaz peut facilement entraîner et emporter les particules fines, un phénomène connu sous le nom d'entraînement.

Si vous traitez des poudres fines ou des matériaux qui se dégradent en fines, un four indirect est le choix supérieur. L'absence de flux de gaz interne garantit que votre produit précieux reste à l'intérieur du tambour.

Température de traitement requise

Pour les processus nécessitant des températures supérieures à ce qu'un four indirect peut fournir, un système à chauffage direct est la seule option. Le frittage, certains types de calcination et des réactions de réduction spécifiques exigent souvent la chaleur élevée qu'un chauffage direct seul peut fournir efficacement.

Efficacité thermique et coût d'exploitation

Grâce au contact immédiat entre la source de chaleur et le matériau, les fours à chauffage direct sont plus efficaces sur le plan thermique. Moins de chaleur est perdue dans l'environnement, ce qui entraîne une consommation de carburant plus faible pour un débit donné.

Les fours indirects perdent intrinsèquement une partie de l'énergie du four externe vers l'atmosphère, ce qui les rend moins efficaces et potentiellement plus coûteux à exploiter du point de vue du coût du carburant.

Comprendre les compromis

Choisir un four implique d'équilibrer les exigences du processus par rapport à l'efficacité opérationnelle. Chaque type présente un compromis fondamental.

Le dilemme du four direct : efficacité contre risque

Avec un four direct, vous gagnez en efficacité thermique élevée, des températures potentielles plus élevées et souvent une conception plus simple.

Le compromis est le risque de contamination du produit par les gaz de combustion et le risque de perte de produit importante si vous traitez des matériaux fins. Ils sont mieux adaptés aux matériaux robustes, grossiers ou en vrac où la pureté n'est pas compromise par les gaz de combustion.

Le dilemme du four indirect : contrôle contre coût

Avec un four indirect, vous obtenez un contrôle absolu sur l'atmosphère du processus, assurant la pureté du produit et empêchant la perte de fines.

Le compromis est une efficacité thermique plus faible, ce qui se traduit par des coûts de carburant plus élevés. La conception est également plus complexe, impliquant un four externe ou une chemise chauffante, et est limitée à des températures de fonctionnement maximales plus basses.

Faire le bon choix pour votre objectif

Vos objectifs de processus vous orienteront directement vers la bonne technologie.

- Si votre objectif principal est le débit maximal et l'efficacité énergétique pour un matériau robuste : Un four à chauffage direct est presque toujours le bon choix.

- Si votre objectif principal est la pureté du produit, la prévention de la contamination ou le traitement de poudres fines : Un four à chauffage indirect est nécessaire pour protéger le matériau et éviter les pertes.

- Si votre objectif principal est de fonctionner dans une atmosphère spécifique (par exemple, inerte ou réductrice) : Un four à chauffage indirect est votre seule option, car il isole le matériau des gaz de combustion.

En fin de compte, comprendre cette distinction fondamentale entre le contact direct et l'isolement contrôlé est la clé pour sélectionner la bonne technologie de traitement thermique pour vos besoins spécifiques.

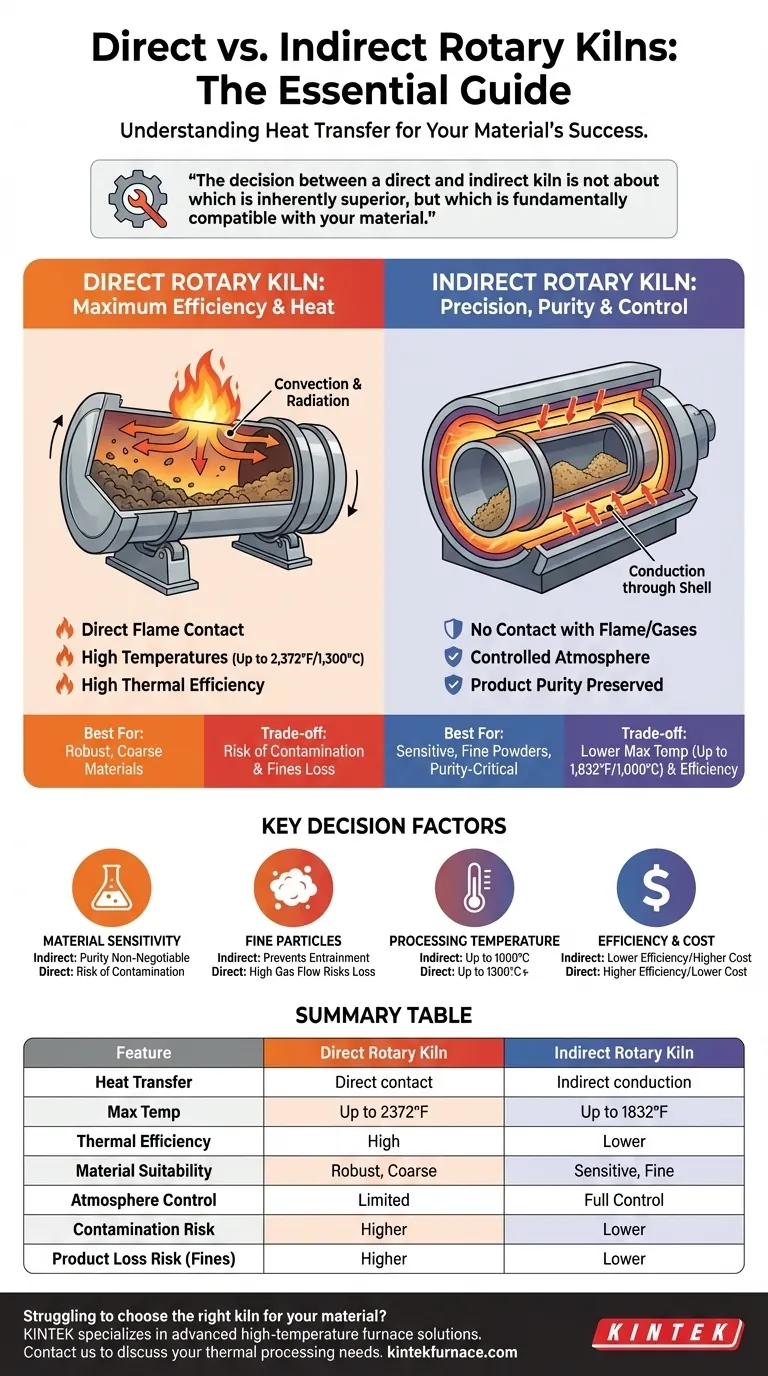

Tableau récapitulatif :

| Caractéristique | Four rotatif direct | Four rotatif indirect |

|---|---|---|

| Transfert de chaleur | Contact direct avec la flamme et les gaz (convection/rayonnement) | Indirect par la paroi du four (conduction) |

| Température max. | Jusqu'à 2 372 °F (1 300 °C) | Jusqu'à 1 832 °F (1 000 °C) |

| Efficacité thermique | Élevée | Plus faible |

| Adéquation du matériau | Matériaux robustes, grossiers | Sensibles, poudres fines, pureté critique |

| Contrôle de l'atmosphère | Limité, exposé aux gaz de combustion | Contrôle total, environnement isolé |

| Risque de contamination | Plus élevé | Plus faible |

| Risque de perte de produit | Plus élevé pour les fines | Plus faible |

Vous avez du mal à choisir le bon four pour votre matériau ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours rotatifs personnalisés adaptés à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous garantissons des performances optimales pour les processus nécessitant un contrôle précis de la température, une pureté ou une efficacité. Que vous traitiez des produits chimiques sensibles, des poudres fines ou des applications à haute température, nos capacités de personnalisation approfondies offrent des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre traitement thermique !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quelle est l'importance de la rotation dans un réacteur à lit fluidisé de pyrolyse ? Optimisez la conversion des déchets en énergie

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?