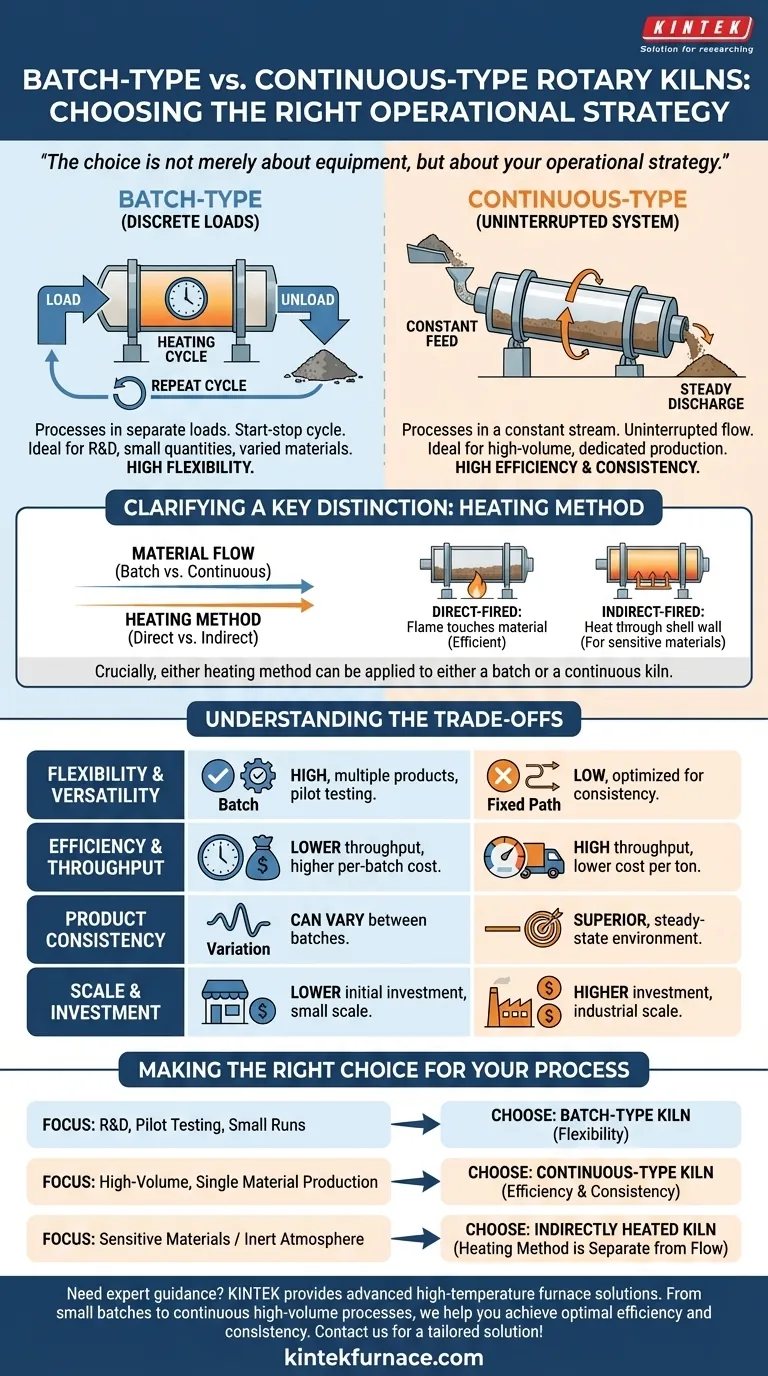

Fondamentalement, la différence entre les fours rotatifs discontinus et continus réside dans leur philosophie de manipulation des matériaux. Un four de type discontinu traite le matériau par charges distinctes et séparées, suivant un cycle complet de chargement, de chauffage et de déchargement pour chacune d'elles. En revanche, un four de type continu fonctionne comme un système ininterrompu, où la matière première est constamment introduite à une extrémité et le produit fini est déchargé de manière régulière à l'autre.

Le choix ne concerne pas seulement l'équipement, mais votre stratégie opérationnelle. Les fours discontinus offrent une flexibilité pour des tâches variées et à plus petite échelle, tandis que les fours continus offrent efficacité et cohérence pour les lignes de production dédiées à haut volume.

La Différence Opérationnelle Fondamentale

Pour choisir le bon four, vous devez d'abord comprendre comment chaque type fonctionne fondamentalement et comment cela impacte votre flux de production.

Comment fonctionnent les fours de type discontinu (Batch)

Un four discontinu fonctionne comme un grand four industriel. Une "charge" (batch) entière de matériau est chargée dans le four d'un seul coup.

Le four suit ensuite un profil de chauffage prédéfini pour traiter le matériau. Une fois le traitement thermique terminé, toute la charge est déchargée. Ce cycle se répète pour chaque nouvelle charge.

Ce processus discret, avec ses démarrages et arrêts, le rend idéal pour la recherche et le développement, le traitement de petites quantités, ou la manipulation d'une grande variété de matériaux différents nécessitant des paramètres de traitement uniques.

Comment fonctionnent les fours de type continu

Un four continu fonctionne davantage comme une chaîne de montage. Le matériau est introduit à l'extrémité surélevée du tambour rotatif à un débit constant et contrôlé.

À mesure que le four tourne, le matériau s'étale et s'écoule régulièrement sur toute la longueur du tambour, subissant la réaction thermique pendant son trajet. Lorsqu'il atteint l'extrémité de déchargement, le processus est terminé.

Cette méthode est conçue pour l'efficacité à grande échelle. Elle maintient un environnement thermique stable, assurant une grande cohérence du produit pour de grands volumes du même matériau.

Clarification d'une Distinction Clé : La Méthode de Chauffage

Un point de confusion fréquent est de mélanger le flux de matériau (discontinu vs continu) avec la méthode de chauffage. Ce sont deux choix de conception distincts.

L'Axe Discontinu vs Continu : Comment le Matériau se Déplace

Comme nous l'avons établi, ce choix concerne le traitement du matériau par charges discrètes ou par un flux constant. Il dicte la logistique opérationnelle de votre installation.

L'Axe Direct vs Indirect : Comment le Matériau est Chauffé

C'est une décision séparée, mais tout aussi importante.

- Les fours à chauffage direct permettent au gaz de combustion et à la flamme d'entrer en contact direct avec le matériau. C'est efficace, mais ne peut être utilisé que si le matériau n'est pas affecté négativement par les sous-produits de combustion.

- Les fours à chauffage indirect chauffent le matériau en réchauffant l'extérieur de la coque rotative. La chaleur se transfère à travers la paroi de la coque vers le matériau à l'intérieur, qui n'entre jamais en contact avec la flamme. Ceci est essentiel pour les matériaux sensibles ou lorsqu'une atmosphère inerte est requise.

De manière cruciale, chaque méthode de chauffage peut être appliquée à un four, qu'il soit discontinu ou continu. Vous pouvez avoir un four continu à chauffage direct, un four discontinu à chauffage indirect, et ainsi de suite.

Comprendre les Compromis

Votre décision sera guidée par l'équilibre entre les avantages et les inconvénients inhérents à chaque style opérationnel.

Flexibilité et Polyvalence

Les fours discontinus sont les gagnants évidents ici. Leur capacité à s'arrêter, à nettoyer et à démarrer un nouveau cycle avec des paramètres différents les rend parfaits pour les installations qui produisent plusieurs produits ou effectuent des essais à l'échelle pilote.

Efficacité et Débit

Les fours continus sont construits pour un débit élevé. En éliminant les temps d'arrêt entre les cycles, ils peuvent traiter d'énormes volumes de matériaux. Cela se traduit par un coût opérationnel par tonne de produit plus faible dans les applications à grande échelle.

Cohérence du Produit

Parce qu'ils maintiennent un environnement thermique à état stable, les fours continus offrent généralement une cohérence de produit supérieure. Chaque particule subit un parcours presque identique. Les fours discontinus peuvent présenter de légères variations entre les lots si les conditions ne sont pas parfaitement reproduites.

Échelle et Investissement

Les systèmes discontinus sont généralement adaptés aux besoins à plus petite échelle et représentent souvent un investissement initial en capital inférieur. Les systèmes continus représentent un investissement significatif destiné à une production industrielle dédiée.

Faire le Bon Choix pour Votre Processus

Évaluez votre objectif principal pour déterminer la meilleure voie à suivre pour votre application spécifique.

- Si votre objectif principal est la R&D, les essais pilotes ou la production de petits lots de matériaux divers : Un four de type discontinu offre la flexibilité opérationnelle nécessaire.

- Si votre objectif principal est la production à haut volume et rentable d'un seul matériau : Un four de type continu vous apportera l'efficacité et la cohérence dont vous avez besoin.

- Si votre objectif principal est de traiter des matériaux sensibles à la contamination ou nécessitant une atmosphère inerte : Votre priorité est de choisir un four à chauffage indirect, une décision indépendante du fait que votre processus soit discontinu ou continu.

Comprendre les axes distincts du flux de matériaux et de la méthode de chauffage est la clé pour concevoir le système de traitement thermique optimal pour votre objectif.

Tableau Récapitulatif :

| Caractéristique | Four de Type Discontinu (Batch) | Four de Type Continu |

|---|---|---|

| Manipulation des matériaux | Traite par charges discrètes | Traite en flux constant |

| Idéal pour | R&D, petite échelle, matériaux variés | Production dédiée à haut volume |

| Flexibilité | Élevée, permet des changements de paramètres | Faible, optimisé pour la cohérence |

| Efficacité | Débit inférieur, coût plus élevé par lot | Débit élevé, coût inférieur par tonne |

| Cohérence du produit | Peut varier entre les lots | Supérieure, environnement à état stable |

| Investissement initial | Généralement inférieur | Supérieur, pour l'échelle industrielle |

Besoin de conseils d'experts pour sélectionner le four parfait pour votre laboratoire ou votre ligne de production ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez de petits lots ou des processus continus à haut volume, nous vous aiderons à atteindre une efficacité et une cohérence optimales. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés