En bref, l'adoption du chauffage électromagnétique dans un four rotatif offre des avantages significatifs dans trois domaines principaux : l'efficacité thermique, la vitesse de traitement et la qualité des produits. En générant de la chaleur directement à l'intérieur du matériau, cette technologie réduit considérablement le gaspillage d'énergie, accélère les cycles de production et offre un niveau de précision de la température que les méthodes de chauffage traditionnelles ne peuvent égaler.

L'avantage principal n'est pas seulement un meilleur chauffage ; c'est une approche fondamentalement différente. Contrairement aux méthodes traditionnelles qui chauffent la chambre du four puis transfèrent cette chaleur au matériau, l'induction électromagnétique génère de la chaleur directement à l'intérieur du matériau lui-même, ce qui conduit à une efficacité et un contrôle sans précédent.

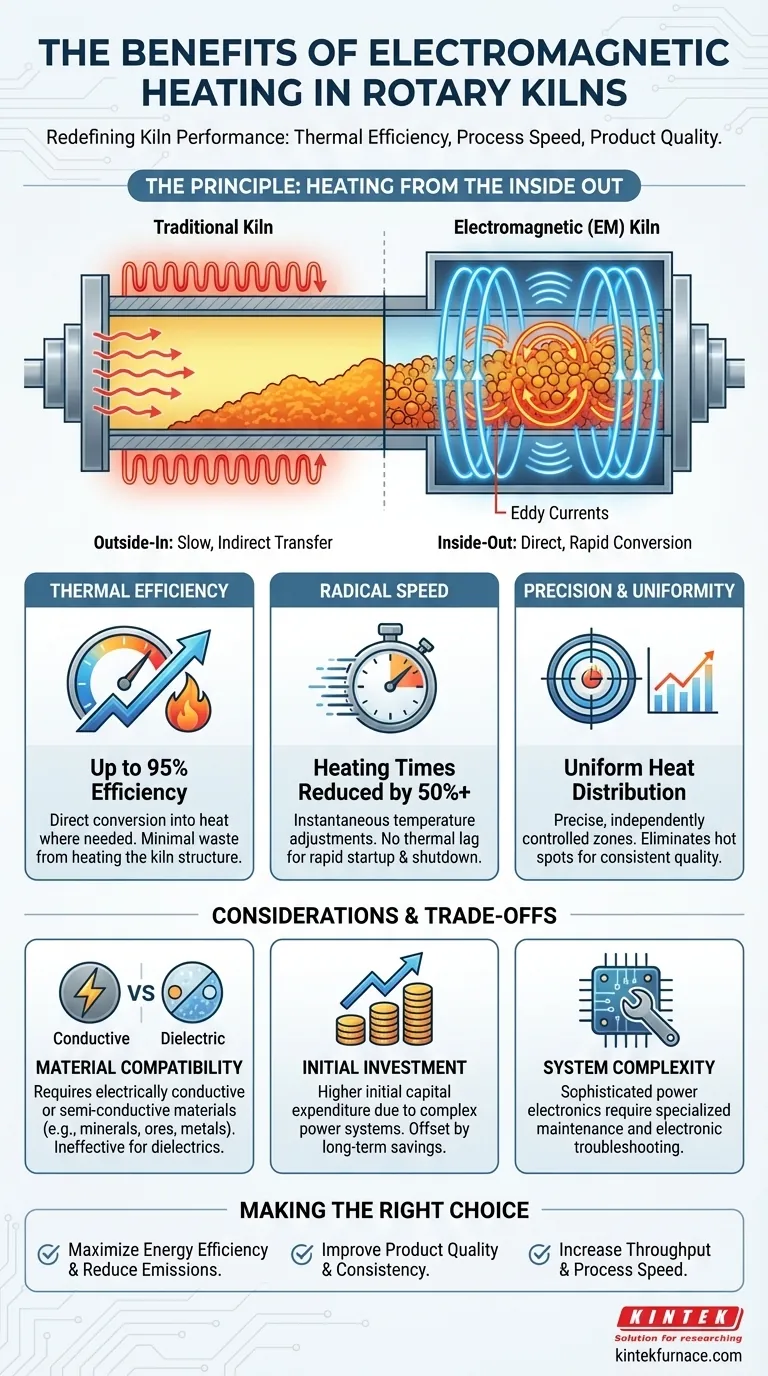

Comment le chauffage électromagnétique redéfinit les performances des fours

Les avantages du chauffage électromagnétique (EM) découlent de son principe physique unique, qui dépasse les limites du chauffage conventionnel par combustion ou par résistance.

Le principe : chauffer de l'intérieur vers l'extérieur

Les fours traditionnels chauffent de l'extérieur vers l'intérieur. Ils brûlent du combustible ou utilisent des éléments chauffants pour chauffer l'atmosphère interne et les parois du four, qui transfèrent ensuite lentement l'énergie thermique au matériau par rayonnement et conduction.

Le chauffage EM inverse ce processus. Un champ électromagnétique à haute fréquence est généré à l'intérieur du four, ce qui induit des courants de Foucault électriques directement à l'intérieur du matériau cible. Ces courants créent de la chaleur par résistance électrique, transformant efficacement chaque particule du matériau en sa propre petite source de chaleur.

Efficacité thermique sans précédent

Comme l'énergie est convertie en chaleur précisément là où elle est nécessaire – à l'intérieur du matériau – très peu est gaspillé. Ce processus de conversion directe peut atteindre des rendements thermiques allant jusqu'à 95 %.

L'énergie n'est pas perdue à chauffer le volume massif du four lui-même ou à s'échapper par les conduits d'échappement, ce qui est une source majeure de gaspillage dans les systèmes conventionnels. Cela conduit à une réduction directe de la consommation d'énergie et des coûts opérationnels associés.

Vitesse et réactivité radicales

Le chauffage direct du matériau élimine le décalage thermique inhérent aux systèmes conventionnels. Vous n'attendez plus que la chambre du four atteigne la température et que cette chaleur pénètre lentement le lit de matériau.

En conséquence, les temps de chauffage peuvent être réduits de plus de 50 %. Les ajustements de température sont presque instantanés, permettant un démarrage, un arrêt rapides et un contrôle précis du profil de température tout au long du processus de calcination.

Contrôle de précision et uniformité du produit

La méthode de chauffage direct assure une distribution de chaleur exceptionnellement uniforme dans tout le lit de matériau, évitant les points chauds et les zones froides courants dans les fours traditionnels.

Les fours EM modernes peuvent être conçus avec plusieurs zones de température contrôlées indépendamment. Cela permet aux opérateurs de créer un profil thermique précis le long de la longueur du four, garantissant que le matériau subisse la température exacte requise pendant la durée exacte requise. Cette répétabilité est essentielle pour produire des produits finis de haute qualité et constants.

Comprendre les compromis et les considérations

Bien que les avantages soient substantiels, le chauffage électromagnétique n'est pas une solution universelle. Une évaluation technique lucide exige de comprendre ses limites.

La compatibilité des matériaux est essentielle

L'ensemble du processus repose sur la capacité à induire des courants de Foucault dans le matériau. Cela signifie que la technologie fonctionne mieux pour les matériaux électriquement conducteurs ou semi-conducteurs, tels que certains minéraux, minerais et métaux.

Pour les matériaux électriquement isolants (diélectriques), cette méthode de chauffage spécifique serait inefficace. Une analyse approfondie des propriétés de votre matériau est la première étape essentielle.

Investissement en capital initial

La technologie derrière les systèmes de génération d'énergie à haute fréquence et de bobines d'induction est plus complexe qu'un simple brûleur à gaz. Par conséquent, l'investissement en capital initial pour un four rotatif électromagnétique est généralement plus élevé que pour un système conventionnel.

Ce coût initial doit être mis en balance avec les économies opérationnelles significatives à long terme résultant d'une consommation d'énergie réduite, d'un débit plus élevé et potentiellement d'une maintenance moindre.

Complexité du système

Bien que les fours soient conçus pour une longue durée de vie, l'électronique de puissance sous-jacente est plus sophistiquée que l'équipement de chauffage traditionnel. La maintenance peut nécessiter des connaissances plus spécialisées, et le dépannage est un processus électronique plutôt que mécanique.

Faire le bon choix pour votre processus

La décision d'adopter le chauffage électromagnétique doit être motivée par vos objectifs de production spécifiques et les caractéristiques de votre matériau.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de réduire les émissions : La méthode de chauffage direct, « de l'intérieur vers l'extérieur », offre une efficacité allant jusqu'à 95 %, réduisant considérablement la consommation d'énergie à long terme.

- Si votre objectif principal est d'améliorer la qualité et la constance des produits : Le chauffage uniforme et précisément zoné élimine la variabilité du processus et garantit que chaque lot répond aux spécifications exactes.

- Si votre objectif principal est d'augmenter le débit et la vitesse du processus : La capacité à réduire les temps de chauffage de plus de moitié permet des cycles de production significativement plus rapides et plus réactifs.

En fin de compte, l'adoption du chauffage électromagnétique est un changement stratégique, passant d'un traitement thermique par force brute à une méthode de transformation des matériaux précise et basée sur des données.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Efficacité thermique | Jusqu'à 95 % d'efficacité énergétique, réduisant les déchets et les coûts d'exploitation |

| Vitesse du processus | Temps de chauffage réduits de plus de 50 %, avec démarrage et arrêt rapides |

| Qualité du produit | Distribution de chaleur uniforme et contrôle précis de la température pour des résultats constants |

| Compatibilité des matériaux | Idéal pour les matériaux électriquement conducteurs ou semi-conducteurs |

Prêt à transformer votre traitement des matériaux avec le chauffage électromagnétique avancé ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et la qualité de vos produits — Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité