Le principal avantage de la fusion par induction sous vide (VIM) est sa capacité inégalée à produire des métaux et des alliages exceptionnellement purs, propres et homogènes. En réalisant l'ensemble du processus de fusion et d'affinage sous un vide étroitement contrôlé, la VIM élimine la contamination par les gaz atmosphériques comme l'oxygène et l'azote. Cet environnement permet également l'élimination des gaz dissous et des impuretés volatiles indésirables, ce qui donne un produit final avec une composition chimique précise et des propriétés matérielles supérieures.

Pour les applications de haute performance où la défaillance des matériaux n'est pas une option, les techniques de fusion conventionnelles introduisent trop d'impuretés. La VIM résout ce problème en créant une « salle blanche » contrôlée pour le métal, garantissant que la chimie et la structure du produit final sont exactement telles que conçues.

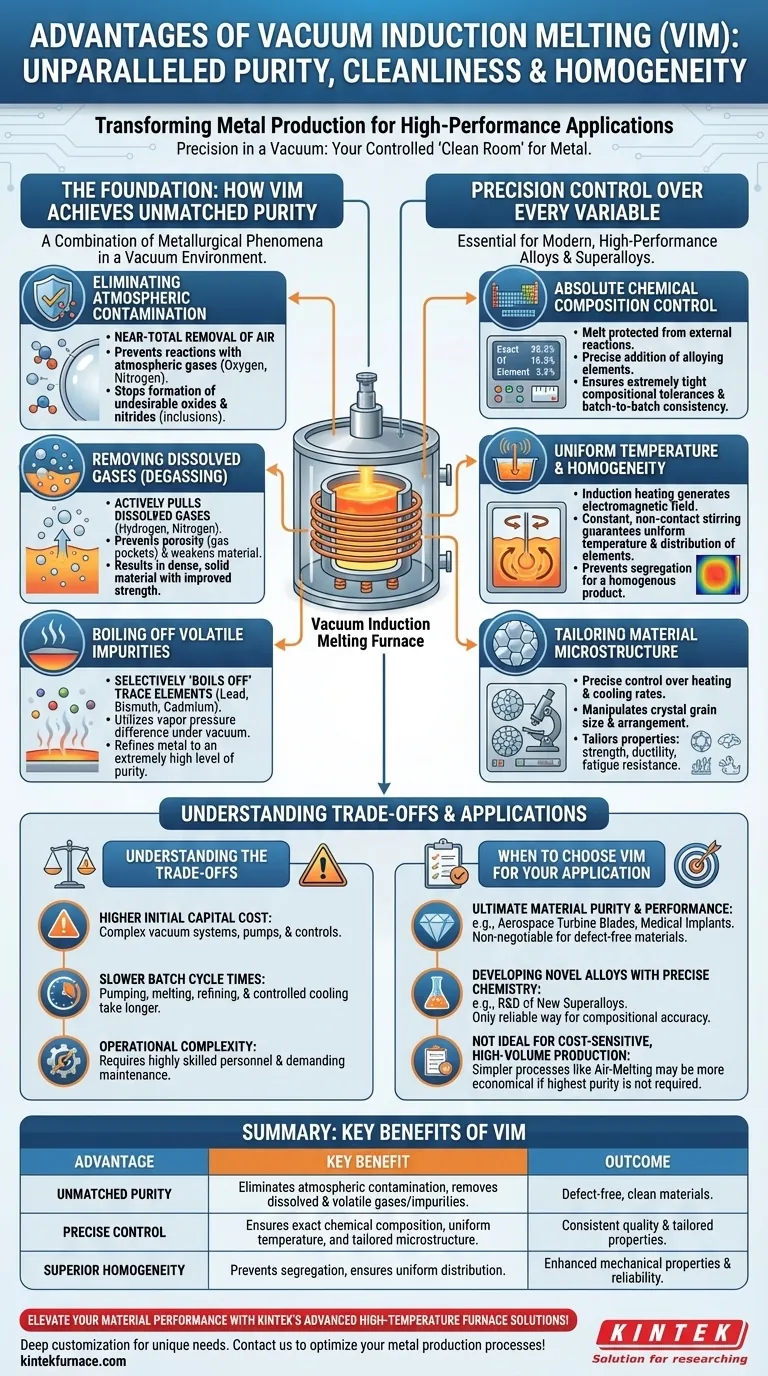

La Fondation : Comment la VIM Atteint une Pureté Inégalée

La valeur fondamentale du processus VIM est sa capacité à créer un environnement idéal pour la production de métaux propres. Il ne s'agit pas d'un seul avantage, mais d'une combinaison de phénomènes métallurgiques rendus possibles par le vide.

Élimination de la Contamination Atmosphérique

Le bénéfice le plus significatif de l'environnement sous vide est l'élimination quasi-totale de l'air. Cela empêche les réactions entre le métal chaud en fusion et les gaz atmosphériques.

Plus précisément, cela stoppe la formation d'oxydes et de nitrures indésirables, qui peuvent devenir des inclusions fragiles dans le matériau final, agissant comme des points d'initiation pour les fissures et les défaillances.

Élimination des Gaz Dissous

Des gaz comme l'hydrogène et l'azote peuvent se dissoudre dans le métal en fusion et être piégés lors de sa solidification. Ces poches de gaz piégées créent de la porosité, un défaut critique qui affaiblit gravement le matériau.

Le vide dans un four VIM extrait activement ces gaz dissous du bain en fusion, un processus connu sous le nom de dégazage. Il en résulte un matériau dense et solide avec une résistance mécanique considérablement améliorée.

Évaporation des Impuretés Volatiles

De nombreux oligo-éléments indésirables (comme le plomb, le bismuth ou le cadmium) ont une pression de vapeur plus élevée que le métal de base. En termes plus simples, ils bouillent à une température plus basse, surtout sous vide.

La VIM tire parti de ce principe pour « faire bouillir » sélectivement ces impuretés volatiles, raffinant ainsi le métal à un niveau de pureté extrêmement élevé, inatteignable avec les méthodes de fusion à l'air.

Contrôle Précis de Chaque Variable

Au-delà de la pureté, la VIM offre un niveau de contrôle du processus essentiel pour la création d'alliages et de superalliages modernes de haute performance.

Contrôle Absolu de la Composition Chimique

Le bain étant protégé de toute réaction externe, les ingénieurs ont un contrôle total sur la chimie finale de l'alliage. Les éléments d'alliage peuvent être ajoutés en quantités précises sans craindre qu'ils ne soient perdus par oxydation.

Cela permet la création d'alliages avec des tolérances de composition extrêmement strictes, garantissant une cohérence d'un lot à l'autre et des performances fiables.

Température Uniforme et Homogénéité

Le processus de chauffage par induction génère un champ électromagnétique qui agite naturellement le bain de métal en fusion. Cette action d'agitation constante et sans contact est essentielle.

Elle assure une température uniforme dans toute la fusion et garantit que tous les éléments d'alliage sont parfaitement répartis, empêchant la ségrégation et produisant un produit final complètement homogène.

Adaptation de la Microstructure des Matériaux

Les systèmes VIM permettent un contrôle précis des vitesses de chauffage et de refroidissement. Cela permet aux métallurgistes de manipuler la microstructure de l'alliage – la taille et l'agencement de ses grains cristallins.

En contrôlant la microstructure, on peut adapter les propriétés finales du matériau, telles que la résistance, la ductilité et la résistance à la fatigue, pour une application spécifique.

Comprendre les Compromis

Aucun processus n'est sans ses compromis. Bien que la VIM offre des résultats supérieurs, il est important de comprendre ses considérations pratiques.

Coût d'Investissement Initial Plus Élevé

Les fours VIM sont des systèmes complexes qui nécessitent des chambres à vide robustes, des pompes puissantes et des systèmes de contrôle sophistiqués. Cela rend leurs coûts d'achat et d'installation initiaux significativement plus élevés que ceux des fours de fusion conventionnels à air.

Temps de Cycle par Lot Plus Longs

Atteindre un vide poussé prend du temps. Le processus de pompage de la chambre, de fusion, d'affinage et de refroidissement contrôlé signifie que les temps de cycle VIM sont intrinsèquement plus longs que ceux des processus de fusion plus simples.

Complexité Opérationnelle

L'exploitation et l'entretien d'un four VIM nécessitent un personnel hautement qualifié. La gestion des systèmes de vide, des paramètres de contrôle et des revêtements de four est plus exigeante que le travail de fonderie standard, ce qui augmente les frais généraux d'exploitation.

Quand Choisir la VIM pour Votre Application

Votre choix de technologie de fusion doit s'aligner sur les exigences de votre produit final. La VIM n'est pas une solution universelle, mais pour certains objectifs, c'est la seule option viable.

- Si votre objectif principal est la pureté et la performance ultimes des matériaux (par exemple, aubes de turbine aérospatiales, implants médicaux) : La VIM est la norme non négociable pour créer des matériaux sans défaut où une défaillance pourrait avoir des conséquences catastrophiques.

- Si votre objectif principal est le développement de nouveaux alliages avec une chimie précise (par exemple, recherche et développement de nouveaux superalliages) : L'environnement contrôlé de la VIM est le seul moyen fiable de garantir la précision et la répétabilité de la composition.

- Si votre objectif principal est la production à fort volume et sensible aux coûts de métaux de qualité standard : Un processus plus simple comme la fusion à l'air ou un convertisseur d'affinage à l'argon et à l'oxygène (AOD) pourrait être plus économique si la pureté la plus élevée n'est pas requise.

En fin de compte, le choix de la VIM est une décision stratégique visant à privilégier l'intégrité et la performance des matériaux avant tout.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Pureté Inégalée | Élimine la contamination atmosphérique et retire les gaz dissous et les impuretés volatiles. |

| Contrôle Précis | Assure une composition chimique exacte, une température uniforme et une microstructure adaptée. |

| Homogénéité Supérieure | Produit des matériaux sans défaut, homogènes, avec des propriétés mécaniques améliorées. |

Améliorez la performance de vos matériaux avec les solutions avancées de fours haute température de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons des systèmes de fusion par induction sous vide (VIM) et d'autres produits comme des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre capacité de personnalisation poussée assure un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté et une fiabilité supérieures pour des industries telles que l'aérospatiale et les dispositifs médicaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de production métallique !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire