Les principaux avantages des fours sous vide sont leur capacité à produire une finition de surface exceptionnellement propre et brillante et à obtenir des propriétés métallurgiques supérieures dans le matériau traité. En éliminant les gaz atmosphériques, ces fours empêchent l'oxydation et d'autres réactions de surface, tout en permettant un contrôle précis et uniforme sur l'ensemble du cycle de chauffage et de refroidissement, ce qui se traduit par une résistance, une dureté et une répétabilité des processus améliorées.

Un four sous vide n'est pas seulement un outil pour prévenir la rouille ; c'est un environnement hautement contrôlé qui vous permet de concevoir la microstructure d'un matériau avec un niveau de précision et de cohérence que les fours atmosphériques ne peuvent égaler.

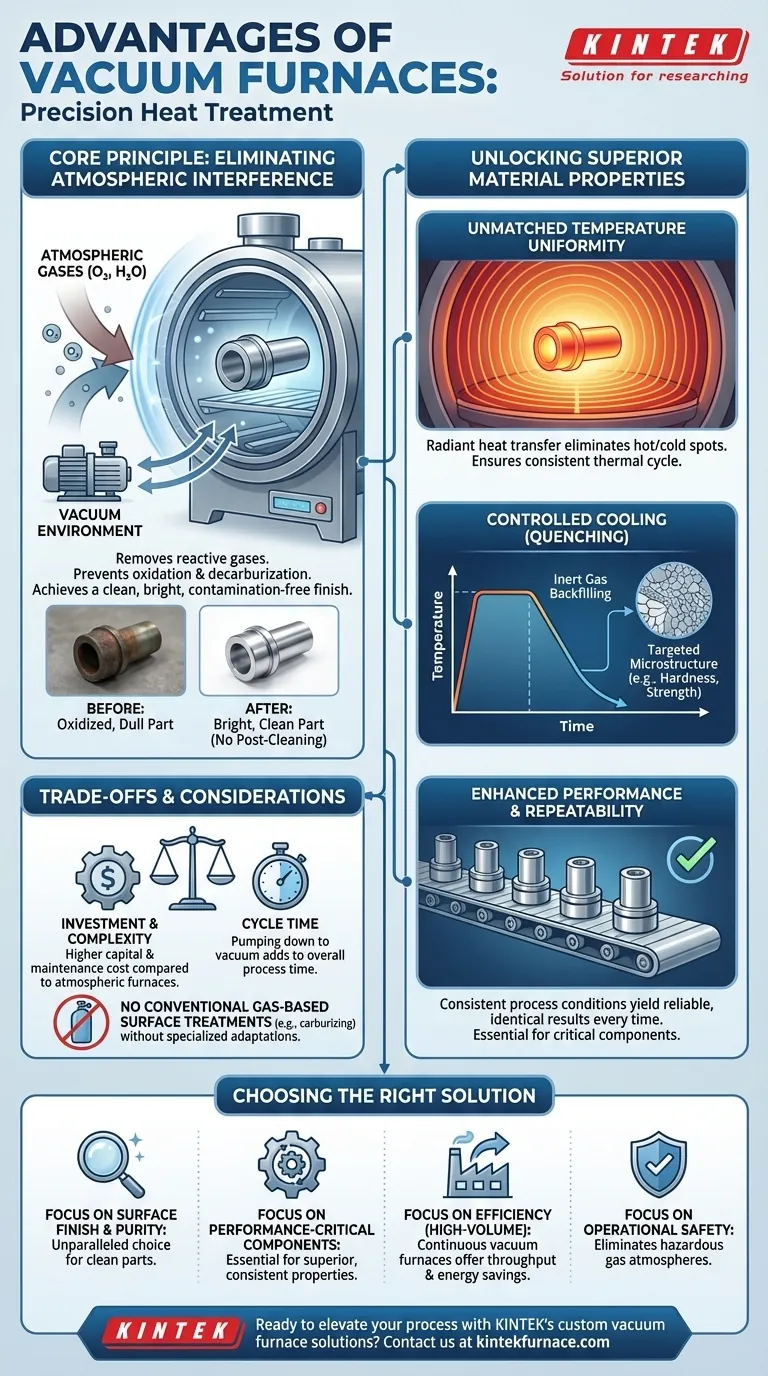

Le principe fondamental : Éliminer les interférences atmosphériques

La caractéristique déterminante d'un four sous vide est l'élimination de l'atmosphère. Ce seul changement modifie fondamentalement le processus de traitement thermique et est la source de ses avantages les plus significatifs.

Prévenir l'oxydation et la décarburation

À hautes températures, l'oxygène et l'humidité de l'air normal réagissent agressivement avec la surface d'un métal. Cela provoque l'oxydation (formation de calamine) et la décarburation (la perte de carbone de la surface de l'acier), qui dégradent toutes deux la finition et les propriétés mécaniques de la pièce.

Un environnement sous vide élimine ces gaz réactifs. Le résultat est une pièce propre et brillante qui ne nécessite aucun nettoyage ultérieur et conserve sa chimie de surface originale.

Obtenir une finition exempte de contamination

Au-delà de la simple prévention de l'oxydation, le vide purifie activement la pièce. Le processus peut effectuer le dégazage et le dégraissage, extrayant les contaminants volatils et les huiles du matériau et de sa surface.

Cela garantit que le produit final est non seulement exempt de calamine, mais aussi métallurgiquement propre, ce qui est essentiel pour les applications dans l'aérospatiale, le médical et l'électronique.

Débloquer des propriétés matérielles supérieures

L'environnement sous vide permet un niveau de contrôle du processus qui se traduit directement par des performances matérielles meilleures et plus fiables.

Uniformité de température inégalée

Sans atmosphère pour provoquer des courants de convection, la chaleur est transférée principalement par rayonnement. Cela permet un chauffage extrêmement uniforme sur l'ensemble de la pièce, éliminant les points chauds et froids.

Cette uniformité garantit que l'ensemble de la pièce, quelle que soit sa géométrie, subit exactement le même cycle thermique, conduisant à une structure matérielle cohérente et prévisible.

Refroidissement contrôlé pour des microstructures ciblées

Les fours sous vide offrent un contrôle précis de la phase de refroidissement (trempe). En utilisant le remplissage arrière par gaz inerte à des pressions contrôlées, les opérateurs peuvent obtenir une large gamme de vitesses de refroidissement.

Ce contrôle est essentiel pour cibler des microstructures spécifiques et obtenir les propriétés désirées comme la dureté, la ténacité et la résistance avec une précision incroyable.

Performances et répétabilité améliorées

La combinaison d'un environnement propre et d'un contrôle thermique précis signifie que le processus est hautement répétable. Chaque lot peut être traité dans les mêmes conditions exactes, produisant des résultats identiques à chaque fois.

Cette fiabilité est essentielle pour les composants critiques en termes de performances où des propriétés mécaniques et magnétiques cohérentes sont non négociables.

Comprendre les compromis et les considérations

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Une évaluation objective nécessite de comprendre leur contexte opérationnel.

Investissement initial et complexité

Les fours sous vide représentent un investissement en capital significatif par rapport aux fours atmosphériques traditionnels. Ce sont des systèmes complexes nécessitant une maintenance spécialisée pour les pompes à vide, les joints et les systèmes de contrôle.

Temps de cycle

Le processus de mise sous vide de la chambre au niveau requis ajoute du temps au cycle global du processus. Pour certaines pièces à volume élevé et à faible marge, cela peut être un facteur limitant par rapport aux fours atmosphériques continus.

Pas de traitements de surface à base de gaz

De par leur nature, les fours sous vide ne conviennent pas aux procédés thermochimiques conventionnels qui nécessitent une atmosphère gazeuse réactive, tels que la cémentation ou la nitruration. Bien que des versions assistées par plasma de ces procédés existent pour les fours sous vide, elles appartiennent à une catégorie technologique différente.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide doit être motivée par les exigences spécifiques de votre composant et vos objectifs de production.

- Si votre objectif principal est la finition de surface et la pureté : Un four sous vide est le choix inégalé pour produire des pièces propres, brillantes et exemptes de contamination.

- Si votre objectif principal est la performance des composants critiques : Le contrôle du processus et la répétabilité d'un four sous vide sont essentiels pour atteindre des propriétés métallurgiques supérieures et cohérentes.

- Si votre objectif principal est l'efficacité du processus dans des environnements à volume élevé : Un four sous vide continu peut offrir des économies d'énergie significatives et un débit élevé en minimisant les temps d'arrêt et les cycles de température.

- Si votre objectif principal est la sécurité opérationnelle : Les fours sous vide éliminent la nécessité de manipuler les atmosphères gazeuses coûteuses et souvent inflammables ou explosives requises par certains procédés atmosphériques.

Choisir un four sous vide, c'est investir dans le contrôle, la propreté et la cohérence, vous permettant de produire des composants de meilleure qualité de manière fiable.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Finition de surface propre | Prévient l'oxydation et la décarburation, résultant en des pièces brillantes, sans calamine, sans post-nettoyage. |

| Propriétés métallurgiques supérieures | Permet un contrôle précis de la microstructure pour une résistance, une dureté et une cohérence améliorées. |

| Uniformité de température | Utilise le rayonnement pour un chauffage uniforme, éliminant les points chauds/froids et assurant un traitement uniforme. |

| Refroidissement contrôlé | Permet des vitesses de refroidissement ciblées avec des gaz inertes pour des propriétés matérielles spécifiques comme la ténacité. |

| Haute répétabilité | Des conditions de processus cohérentes produisent des résultats fiables lot après lot. |

| Environnement sans contamination | Élimine les contaminants volatils par dégazage, idéal pour les applications aérospatiales et médicales. |

Prêt à améliorer vos processus de traitement thermique avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, y compris les fours sous vide et à atmosphère, les fours à moufle, à tube, rotatifs et les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou l'électronique, nous vous aidons à obtenir des propriétés métallurgiques supérieures et des résultats sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel type de four peut être utilisé à haute température ? Libérez la chaleur extrême pour vos applications

- Quel est le but du bouclier thermique dans un four de distillation sous vide de magnésium ? Assurer l'efficacité et la pureté du processus

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi un four à vide de laboratoire est-il nécessaire pour déshydrater les milieux de sels chlorures ? Assurer la préparation de TiH2 de haute pureté

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- En quoi un four sous vide diffère-t-il des configurations de traitement thermique conventionnelles ? Découvrez les avantages clés pour une qualité de matériau supérieure

- Quels types de procédés de traitement thermique peuvent être réalisés dans un four sous vide ? Débloquez une qualité et un contrôle supérieurs des matériaux

- Pourquoi un environnement de vide poussé est-il requis avant le laminage à chaud sous vide ? Assurer une intégrité de liaison supérieure des tôles plaquées