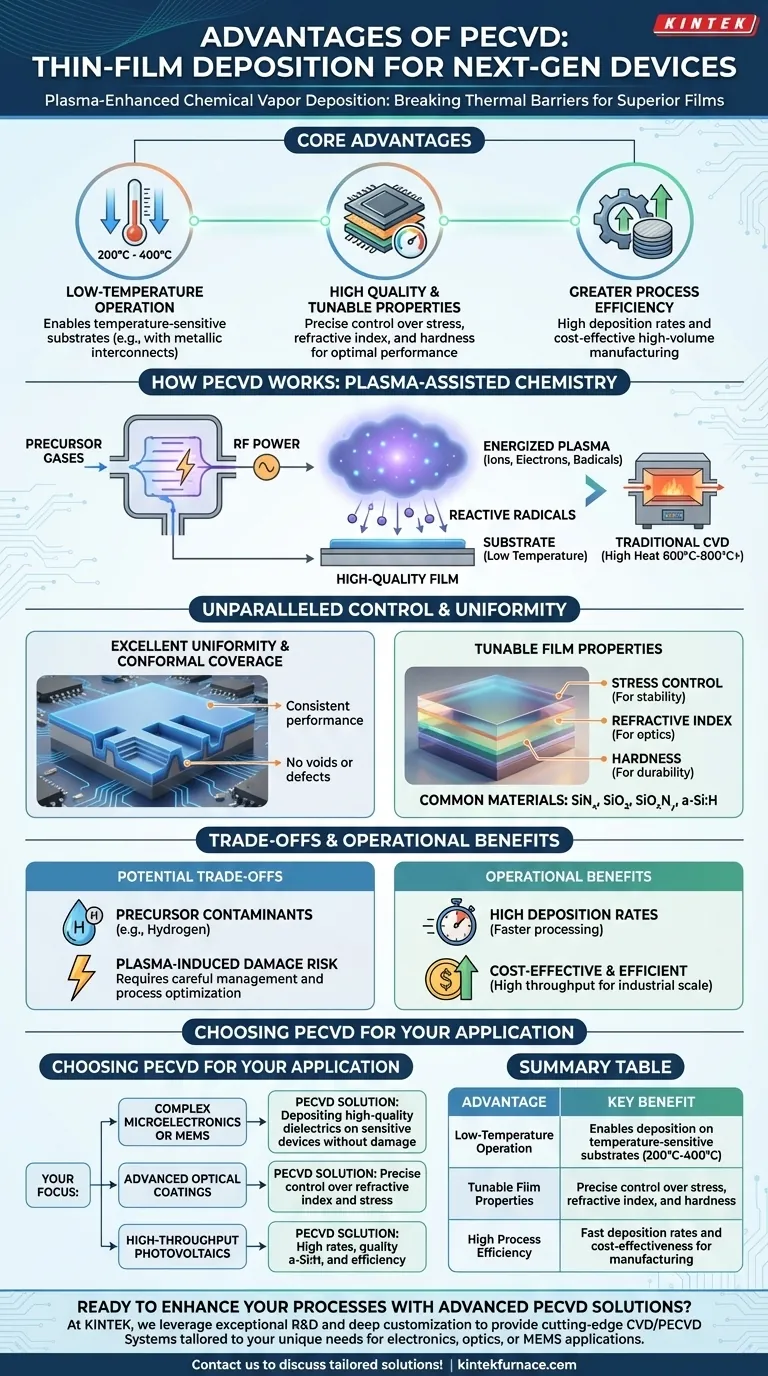

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) offre trois avantages principaux par rapport aux méthodes de dépôt conventionnelles : il fonctionne à des températures nettement plus basses, produit des films de meilleure qualité avec des propriétés ajustables, et offre une plus grande efficacité de processus. Cette combinaison unique permet le dépôt de couches minces robustes sur des matériaux sensibles à la température, une capacité essentielle dans la fabrication électronique et optique moderne.

L'avantage fondamental du PECVD est son utilisation du plasma pour activer les gaz précurseurs, ce qui rompt la dépendance à l'égard de l'énergie thermique élevée. Ce découplage permet la croissance de films denses et de haute qualité à basse température, rendant possible la fabrication de dispositifs complexes qui seraient autrement impossibles.

L'avantage fondamental : Briser la barrière de la température

La caractéristique la plus transformative du PECVD est son fonctionnement à basse température, généralement entre 200 °C et 400 °C. C'est une réduction spectaculaire par rapport au dépôt chimique en phase vapeur (CVD) traditionnel, qui nécessite souvent des températures de 600 °C à 800 °C ou plus.

Comment fonctionne le PECVD : Chimie assistée par plasma

Au lieu de se fier uniquement à l'énergie thermique pour initier les réactions chimiques, le PECVD introduit de l'énergie dans une chambre via un champ électrique, créant un plasma. Ce plasma est un gaz hautement énergisé contenant des ions, des électrons et des radicaux neutres.

Ce sont ces radicaux réactifs, et non la chaleur élevée, qui pilotent la réaction de dépôt sur la surface du substrat. Cette chimie assistée par plasma est la clé pour former des films de haute qualité sans températures élevées.

L'impact sur les substrats sensibles à la température

Le processus à basse température est essentiel pour construire des dispositifs multicouches. Il permet le dépôt de films au-dessus de substrats qui possèdent déjà des interconnexions métalliques (comme l'aluminium) ou d'autres structures qui seraient endommagées ou fondues par une chaleur élevée. Cela rend le PECVD indispensable dans la fabrication des semi-conducteurs et des systèmes micro-électromécaniques (MEMS).

Contrôle inégalé des propriétés du film

Au-delà de la température, le PECVD offre un niveau de contrôle sur les caractéristiques du film final difficile à atteindre avec des méthodes purement thermiques. Cela s'explique par le fait que les paramètres de processus tels que le débit de gaz, la pression et la puissance du plasma peuvent être ajustés indépendamment.

Obtenir une uniformité élevée et une couverture conforme

Le PECVD est connu pour produire des films avec une excellente uniformité sur l'ensemble du substrat, assurant une performance constante du dispositif. Il offre également une bonne couverture des marches, ce qui signifie que le film épouse uniformément les caractéristiques topographiques microscopiques d'un dispositif, évitant les vides ou les défauts.

Ajustement de la contrainte, de l'indice de réfraction et de la dureté

Pour les applications en optique et MEMS, les propriétés physiques du film sont critiques. Le PECVD permet aux ingénieurs de contrôler précisément la contrainte interne, l'indice de réfraction et la dureté du film en ajustant les paramètres de dépôt. Ce contrôle est vital pour créer des revêtements optiques haute performance et des structures mécaniques stables.

Dépôt d'une large gamme de matériaux

Ce processus est polyvalent et peut être utilisé pour déposer une variété de films diélectriques et semi-conducteurs cruciaux. Les matériaux courants comprennent le nitrure de silicium (SiNₓ) de haute qualité, le dioxyde de silicium (SiO₂), l'oxynitrure de silicium (SiOₓNᵧ) et le silicium amorphe (a-Si:H).

Comprendre les compromis et les limites

Bien que puissant, le PECVD n'est pas sans défis. Une évaluation objective nécessite de comprendre ses inconvénients potentiels par rapport à d'autres méthodes comme le CVD thermique à haute température.

Le défi des contaminants précurseurs

Étant donné que le PECVD utilise des gaz précurseurs (comme le silane, SiH₄), les films incorporent souvent de l'hydrogène. Bien que parfois bénéfique, cet hydrogène incorporé peut affecter négativement les propriétés électriques d'un dispositif, un facteur qui doit être géré avec soin.

Potentiel de dommages induits par le plasma

Le plasma de haute énergie, bien que bénéfique pour la réaction, peut parfois provoquer des dommages physiques ou électriques à la surface du substrat ou aux couches de dispositifs sous-jacentes. L'optimisation du processus est essentielle pour atténuer ce risque.

Complexité et coût du système

Les systèmes PECVD sont plus complexes et ont généralement un coût d'investissement plus élevé que les fours CVD thermiques plus simples. Ils nécessitent des alimentations RF sophistiquées, des systèmes de vide et une électronique de contrôle.

Avantages opérationnels clés

Du point de vue de la fabrication, le PECVD offre des avantages clairs qui contribuent à son adoption généralisée dans les environnements de production à grand volume.

Taux de dépôt élevés

Le PECVD atteint généralement des taux de dépôt élevés, permettant un traitement des dispositifs plus rapide et un débit de fabrication plus important par rapport à certaines autres techniques à basse température.

Rentabilité et efficacité

La combinaison d'un débit élevé, d'une excellente qualité de film et de l'applicabilité à une large gamme de produits fait du PECVD une solution très efficace et rentable pour la fabrication à l'échelle industrielle, des cellules solaires aux circuits intégrés.

Faire le bon choix pour votre application

Le choix du PECVD dépend entièrement des exigences spécifiques de votre film et des contraintes de votre substrat.

- Si votre objectif principal est la fabrication de microélectronique ou de MEMS complexes : Le PECVD est essentiel pour déposer des diélectriques de haute qualité sur des dispositifs sensibles à la température sans endommager les couches sous-jacentes.

- Si votre objectif principal est le développement de revêtements optiques avancés : Le PECVD offre le contrôle précis et indépendant de l'indice de réfraction et de la contrainte qui est essentiel pour atteindre des objectifs de performance optique stricts.

- Si votre objectif principal est la fabrication à haut débit de photovoltaïques : La combinaison de taux de dépôt élevés, d'une bonne qualité de matériau (en particulier pour l'a-Si:H) et de l'efficacité globale fait du PECVD une norme industrielle.

En comprenant que le PECVD utilise le plasma pour surmonter les limitations thermiques, vous pouvez tirer efficacement parti de ses avantages pour construire des dispositifs de nouvelle génération.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Fonctionnement à basse température | Permet le dépôt sur des substrats sensibles à la température (200°C-400°C) |

| Propriétés de film ajustables | Contrôle précis de la contrainte, de l'indice de réfraction et de la dureté |

| Efficacité élevée du processus | Taux de dépôt rapides et rentabilité pour la fabrication |

Prêt à améliorer vos processus de couches minces avec des solutions PECVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température de pointe, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour l'électronique, l'optique ou les applications MEMS. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre innovation !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications