Dans le domaine de la science des matériaux avancés, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est une technique de pointe pour la croissance de couches minces de haute qualité. Ses principaux avantages sont la capacité à produire des films d'une pureté et d'une uniformité structurelle exceptionnellement élevées, un contrôle précis des propriétés des matériaux et une évolutivité de la recherche à la production industrielle.

L'avantage fondamental du MPCVD n'est pas une seule caractéristique, mais la manière dont sa méthode unique de génération de plasma — utilisant des micro-ondes au lieu d'électrodes — conduit directement à des films d'une pureté et d'une qualité supérieures. Ce processus sans électrode est le fondement de ses avantages les plus significatifs.

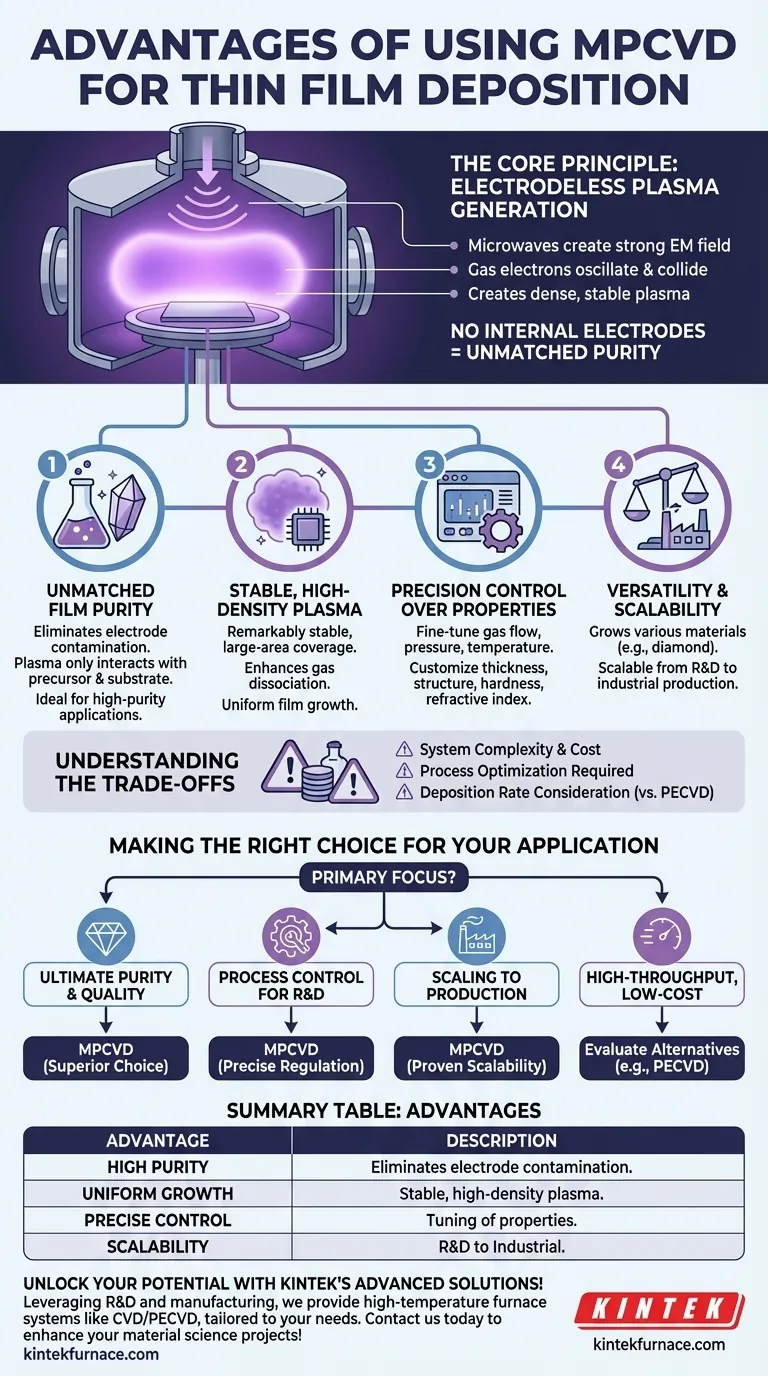

Le principe fondamental : la génération de plasma sans électrode

Pour comprendre les avantages du MPCVD, il faut d'abord comprendre son fonctionnement. Contrairement à d'autres méthodes basées sur le plasma qui utilisent des électrodes internes, le MPCVD génère du plasma de manière propre et efficace.

Comment les micro-ondes créent le plasma

Le processus commence par le placement d'un substrat dans une chambre à vide. Un mélange de gaz précurseur est introduit, puis des micro-ondes sont dirigées vers la chambre.

Cette énergie micro-onde crée un champ électromagnétique puissant, provoquant l'oscillation et la collision des électrons libres dans le gaz avec les molécules de gaz. Ces collisions énergétiques arrachent des électrons aux molécules, créant un plasma dense et stable sans aucun matériel interne en contact avec lui.

L'impact sur la pureté du film

Puisqu'il n'y a pas d'électrodes à l'intérieur de la chambre de réaction, une source majeure de contamination est éliminée. Dans les systèmes à base d'électrodes (comme de nombreuses configurations PECVD), le plasma peut pulvériser le matériau des électrodes, qui est ensuite incorporé dans le film en croissance sous forme d'impuretés. Le MPCVD évite complètement ce problème.

Principaux avantages du processus MPCVD

Cette méthode unique de génération de plasma sans électrode donne lieu à plusieurs avantages opérationnels clés.

Pureté de film inégalée

L'absence d'érosion des électrodes fait du MPCVD la méthode de prédilection pour les applications exigeant la plus haute pureté des matériaux. Le plasma n'interagit qu'avec le gaz précurseur et le substrat, garantissant que le film déposé est exempt de contamination métallique.

Plasma stable et haute densité

Le MPCVD génère un plasma de haute densité, remarquablement stable et capable de couvrir une grande surface. Cette stabilité et cette densité améliorent la dissociation du gaz réactif, conduisant à une croissance de film plus efficace et uniforme sur l'ensemble du substrat.

Contrôle précis des propriétés des matériaux

Le processus permet un contrôle exceptionnel des paramètres de dépôt tels que le débit de gaz, la pression et la température. Cela donne aux chercheurs et aux ingénieurs la capacité d'ajuster précisément les propriétés finales du film, telles que son épaisseur, sa structure cristalline, sa dureté et son indice de réfraction.

Polyvalence et évolutivité

Bien que célèbrement utilisé pour le dépôt de films de diamant de haute qualité, le MPCVD est une technique polyvalente capable de faire croître une large gamme d'autres matériaux. De plus, les principes sont évolutifs, ce qui le rend adapté à la R&D à petite échelle et aux applications de revêtement industriel sur de grandes surfaces.

Comprendre les compromis

Aucune technologie n'est sans ses considérations. Pour prendre une décision objective, vous devez être conscient des défis potentiels associés au MPCVD.

Complexité et coût du système

Les systèmes MPCVD, avec leurs générateurs de micro-ondes, leurs guides d'ondes et leurs chambres à vide avancées, sont généralement plus complexes et peuvent avoir un coût d'investissement initial plus élevé que les méthodes de dépôt plus simples.

Optimisation du processus

Bien que polyvalent, l'obtention d'une qualité de film optimale pour un nouveau matériau nécessite un développement de processus significatif. Les paramètres idéaux (chimie du gaz, pression, température, puissance) sont très spécifiques au matériau et doivent être soigneusement ajustés.

Comparaison des taux de dépôt

Le taux de dépôt du MPCVD dépend fortement du matériau et des conditions du processus. Bien qu'efficace pour les films de haute qualité comme le diamant, d'autres méthodes comme le PECVD peuvent offrir des taux de dépôt plus rapides pour certains matériaux où la pureté ultime est moins critique.

Choisir la bonne solution pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la pureté ultime du matériau et la qualité cristalline : Le MPCVD est le choix supérieur grâce à sa génération de plasma propre et sans électrode.

- Si votre objectif principal est le contrôle des processus pour une R&D sensible : La régulation précise des paramètres en MPCVD permet une exploration systématique et reproductible des propriétés des matériaux.

- Si votre objectif principal est l'extension d'un processus de haute qualité à la production : La capacité prouvée du MPCVD à produire un plasma stable et sur de grandes surfaces en fait une voie viable du laboratoire à l'usine.

- Si votre objectif principal est un dépôt à haut débit et à faible coût : Il est judicieux d'évaluer le MPCVD par rapport à des alternatives comme le PECVD, qui peuvent offrir des taux de dépôt plus élevés pour les applications où une pureté modérée est acceptable.

En fin de compte, comprendre le processus fondamental derrière le MPCVD vous permet de sélectionner le bon outil pour créer des matériaux supérieurs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute Pureté | Élimine la contamination des électrodes pour une qualité de film supérieure. |

| Croissance Uniforme | Le plasma stable et de haute densité assure un dépôt de film constant. |

| Contrôle Précis | Permet d'ajuster l'épaisseur, la structure et d'autres propriétés. |

| Évolutivité | Convient aux applications de R&D et de production industrielle. |

Libérez le plein potentiel de votre dépôt de couches minces avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour les applications exigeant une haute pureté et un contrôle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos projets de science des matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés