Les avantages déterminants d'une machine de fusion par induction IGBT sont son efficacité énergétique supérieure, sa vitesse de fusion rapide et son contrôle précis du processus. Ces avantages découlent directement de l'utilisation de la technologie moderne de transistor bipolaire à grille isolée (IGBT), qui permet une conversion de puissance plus efficace par rapport aux méthodes plus anciennes.

Au fond, le choix d'utiliser un système basé sur l'IGBT va au-delà de la simple fusion du métal. Il représente un virage stratégique vers des coûts d'exploitation réduits, une qualité métallurgique supérieure et une plus grande fiabilité à long terme pour l'ensemble de votre opération de fusion.

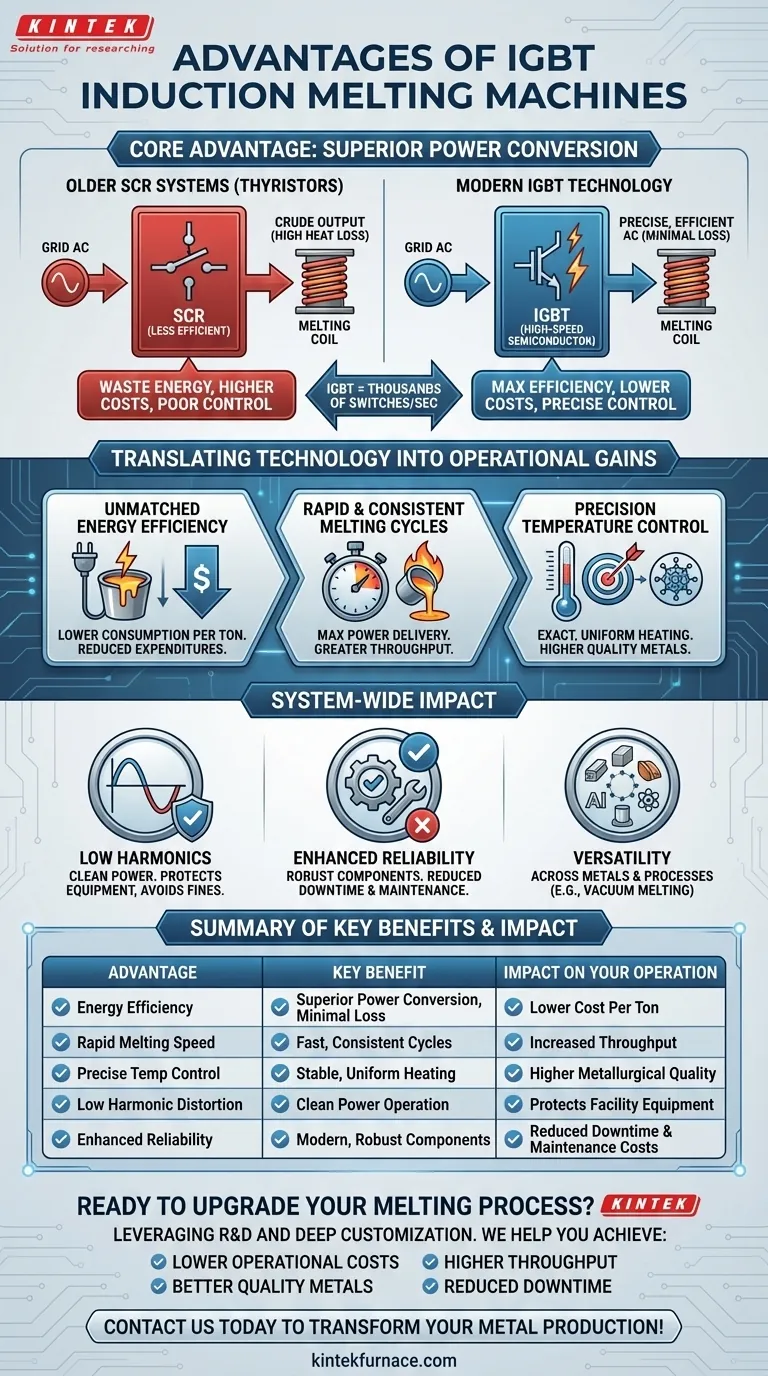

L'avantage principal : une conversion de puissance supérieure

L'« IGBT » dans le nom est le différenciateur clé. Comprendre ce qu'il fait révèle pourquoi ces fours représentent un bond technologique significatif.

Qu'est-ce que la technologie IGBT ?

Un transistor bipolaire à grille isolée, ou IGBT, est un semi-conducteur de puissance sophistiqué et à grande vitesse. Considérez-le comme un interrupteur électronique incroyablement rapide et efficace.

Dans un four à induction, son rôle est de prendre l'alimentation CA entrante du réseau et de la convertir en l'alimentation CA haute fréquence précise nécessaire pour générer un champ magnétique puissant pour la fusion.

Pourquoi c'est important pour le chauffage par induction

L'efficacité de ce processus de conversion de puissance dicte les performances de l'ensemble du système. Les IGBT peuvent s'allumer et s'éteindre des milliers de fois par seconde avec une perte d'énergie minimale.

Cette commutation rapide confère au système un contrôle précis à la fois de la fréquence et de la quantité de puissance délivrée à la masse fondue. Ce niveau de contrôle n'est tout simplement pas possible avec les technologies plus anciennes.

Le contraste avec les anciens systèmes SCR

De nombreux fours à induction plus anciens utilisent des redresseurs contrôlés au silicium (SCR), également appelés thyristors. Bien que fonctionnels, les SCR sont moins efficaces et fonctionnent de manière plus rudimentaire.

Ils gaspillent plus d'énergie sous forme de chaleur pendant le processus de conversion de puissance et offrent un contrôle beaucoup moins précis sur la fréquence de sortie. Cela entraîne des factures d'énergie plus élevées et des performances de fusion moins optimales.

Traduire la technologie en gains opérationnels

Les avantages théoriques des IGBT se traduisent directement par des améliorations tangibles sur le site de production.

Efficacité énergétique inégalée

Parce que les IGBT gaspillent très peu d'énergie pendant la conversion de puissance, une plus grande partie de l'électricité que vous payez est utilisée pour réellement faire fondre le métal.

Cela se traduit par une consommation d'énergie significativement plus faible par tonne de métal fondu, réduisant directement vos dépenses d'exploitation.

Cycles de fusion rapides et constants

La haute efficacité de l'unité de puissance permet au four de délivrer une puissance maximale à la bobine. Cela crée un champ magnétique puissant qui chauffe et fait fondre le matériau de charge incroyablement rapidement.

Des cycles de fusion plus rapides signifient un débit plus élevé, vous permettant de produire plus en moins de temps.

Contrôle précis de la température pour une qualité supérieure

Les commandes IGBT permettent une sortie de puissance exacte et stable. Cela assure un chauffage uniforme et permet au système de maintenir le métal en fusion à une température précise.

Ce niveau de contrôle est essentiel pour répondre à des normes de qualité strictes, réduire les pertes de métal dues à l'oxydation et garantir que le produit final possède les propriétés métallurgiques souhaitées.

Comprendre l'impact à l'échelle du système

Les avantages d'un four IGBT s'étendent au-delà du creuset et affectent l'infrastructure et la planification de la maintenance de l'ensemble de votre installation.

L'avantage de l'énergie propre : faibles harmoniques

Un inconvénient majeur des anciens systèmes basés sur SCR est la distorsion harmonique. Il s'agit d'une forme de « bruit » électrique qui pollue le réseau électrique de votre installation et peut même affecter le réseau public.

Les harmoniques peuvent interférer avec d'autres équipements électroniques sensibles et peuvent entraîner des amendes de votre fournisseur d'énergie. Les systèmes IGBT fonctionnent proprement avec une très faible distorsion harmonique, éliminant entièrement ce problème.

Fiabilité améliorée et temps d'arrêt réduit

Les alimentations IGBT sont construites avec des composants robustes et modernes qui sont moins sujets aux pannes que les circuits complexes des anciennes unités SCR.

Cette fiabilité inhérente signifie moins de maintenance, moins de pannes inattendues et plus de temps de fonctionnement pour votre programme de production.

Polyvalence pour divers métaux et processus

Le contrôle précis offert par la technologie IGBT rend ces fours très polyvalents. Ils peuvent faire fondre efficacement une large gamme de métaux ferreux et non ferreux, y compris l'acier, l'acier inoxydable, le cuivre, le laiton et les alliages d'aluminium.

Cette technologie permet également des processus métallurgiques avancés, tels que la fusion par induction sous vide, où le champ magnétique doit traverser une chambre à vide non conductrice pour faire fondre des métaux réactifs dans une atmosphère contrôlée.

Faire le bon choix pour votre exploitation

Choisir la bonne technologie de fusion est un investissement critique. Votre décision doit s'aligner sur vos objectifs opérationnels les plus importants.

- Si votre objectif principal est de maximiser le débit et de réduire les coûts énergétiques : L'efficacité supérieure et la vitesse de fusion rapide d'un four IGBT offrent la voie la plus directe vers un coût par tonne plus faible.

- Si votre objectif principal est d'atteindre une qualité métallurgique rigoureuse : Le contrôle précis et stable de la température d'un système IGBT est essentiel pour produire des alliages de haute qualité et minimiser les défauts.

- Si votre objectif principal est de moderniser une installation vieillissante ou d'en construire une nouvelle : La faible distorsion harmonique et la haute fiabilité d'un système IGBT réduiront les charges d'infrastructure et de maintenance à long terme.

En fin de compte, investir dans un four à induction IGBT est une décision d'adopter un processus de fusion plus contrôlé, efficace et fiable pour l'avenir.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Impact sur votre exploitation |

|---|---|---|

| Efficacité énergétique | Conversion de puissance supérieure avec une perte d'énergie minimale | Coût par tonne de métal fondu réduit |

| Vitesse de fusion rapide | Cycles de fusion rapides et constants | Débit et productivité accrus |

| Contrôle précis de la température | Chauffage stable et uniforme | Qualité métallurgique supérieure et oxydation réduite |

| Faible distorsion harmonique | Fonctionnement à énergie propre | Protège l'équipement de l'installation et évite les amendes des services publics |

| Fiabilité améliorée | Composants modernes et robustes | Temps d'arrêt et coûts de maintenance réduits |

Prêt à améliorer votre processus de fusion ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux fonderies et aux installations de travail des métaux diverses solutions avancées de fusion par induction IGBT. Notre gamme de produits, comprenant des fours à induction standard et personnalisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Nous vous aidons à atteindre :

- Des coûts d'exploitation réduits grâce à une efficacité énergétique supérieure

- Un débit plus élevé avec des cycles de fusion rapides et constants

- Des métaux de meilleure qualité avec un contrôle précis de la température

- Un temps d'arrêt réduit avec une technologie fiable et moderne

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos machines de fusion par induction IGBT peuvent transformer votre production de métaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance