L'avantage fondamental d'un four de traitement thermique sous vide est sa capacité à créer un environnement exceptionnellement propre et contrôlé pour le traitement des matériaux. En éliminant les gaz atmosphériques, ces fours préviennent les réactions de surface indésirables comme l'oxydation et la décarburation, ce qui donne des pièces non seulement plus résistantes, mais qui conservent également une finition de surface brillante et inaltérée directement à la sortie du four.

Le point essentiel à retenir est qu'un four sous vide modifie la nature même du traitement thermique. Au lieu de simplement gérer les effets négatifs d'une atmosphère chauffée, il supprime complètement l'atmosphère, vous donnant un contrôle précis sur les propriétés finales et la qualité de surface du matériau.

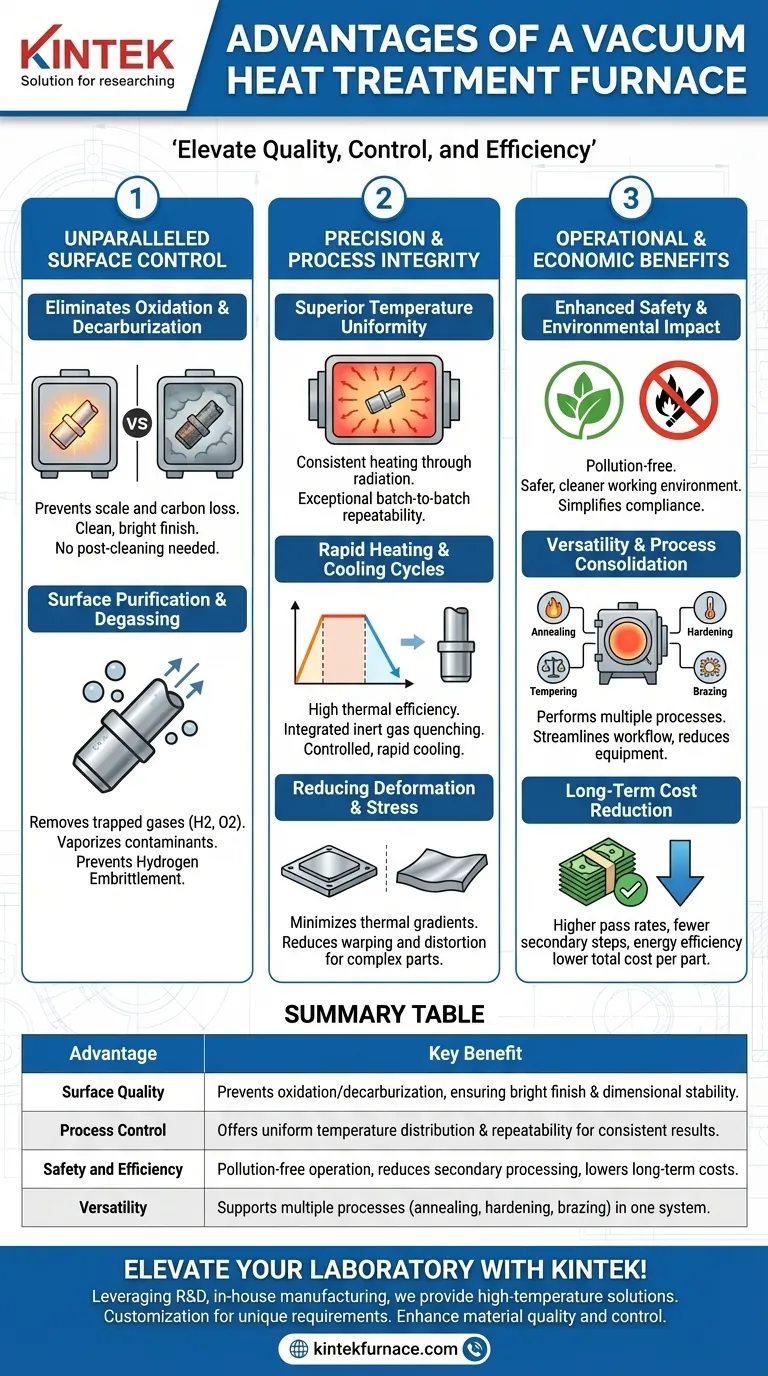

Contrôle inégalé de la surface du matériau

Le bénéfice le plus significatif du traitement sous vide est l'élimination des interférences atmosphériques. Cela a des effets profonds sur l'état final de la pièce à usiner.

Élimination de l'oxydation et de la décarburation

Dans un four conventionnel, l'oxygène présent dans l'air réagit avec la surface métallique chaude, formant une couche d'écaille d'oxyde. Un four sous vide élimine pratiquement tout l'oxygène, prévenant complètement l'oxydation.

Cela signifie que les pièces ressortent avec une finition propre et brillante, préservant leurs dimensions précises et éliminant le besoin d'opérations secondaires coûteuses et chronophages comme le sablage ou le nettoyage à l'acide. De même, l'absence de gaz réactifs empêche la décarburation (la perte de carbone de la surface de l'acier), garantissant que la dureté de surface et la résistance à la fatigue du matériau ne sont pas compromises.

Réalisation de la purification et du dégazage de surface

L'environnement sous vide travaille activement à nettoyer la pièce. Il offre une puissante fonction de dégazage, extrayant les gaz piégés comme l'hydrogène et l'oxygène de l'intérieur du matériau lui-même.

Ce processus élimine également les huiles de surface résiduelles et autres contaminants par vaporisation, ce qui entraîne un état de purification de surface impossible à atteindre dans un four atmosphérique.

Prévention de la fragilisation par l'hydrogène

Pour certains aciers et alliages à haute résistance, l'absorption d'hydrogène pendant le traitement peut entraîner un phénomène dangereux appelé fragilisation par l'hydrogène, qui peut provoquer une défaillance catastrophique sous charge.

Parce qu'un four sous vide élimine activement les gaz de la pièce, il empêche efficacement l'hydrogène de pénétrer le matériau, protégeant ainsi son intégrité structurelle.

Précision, cohérence et intégrité du processus

Au-delà de la qualité de surface, les fours sous vide offrent un niveau supérieur de contrôle des processus qui se traduit directement par des pièces de meilleure qualité et plus fiables.

Uniformité et contrôle supérieurs de la température

Le chauffage sous vide se produit principalement par rayonnement, ce qui assure une distribution de température exceptionnellement uniforme sur l'ensemble de la charge de travail.

Associé à des systèmes informatisés avancés, cela garantit que chaque pièce du lot, et chaque lot au fil du temps, subit exactement le même cycle thermique. Cette répétabilité est essentielle pour les applications à enjeux élevés dans l'aérospatiale, le médical et la fabrication d'outils.

Cycles de chauffage et de refroidissement rapides

Les fours sous vide modernes sont conçus pour une haute efficacité thermique. Ils peuvent chauffer rapidement et, plus important encore, sont souvent équipés de systèmes intégrés de trempe par gaz inerte.

Cela permet un refroidissement rapide et contrôlé à des vitesses nécessaires pour obtenir des propriétés métallurgiques spécifiques (dureté) sans jamais exposer la pièce à l'air. L'ensemble du cycle de traitement thermique et de trempe peut être effectué dans une seule chambre scellée.

Réduction de la déformation et des contraintes thermiques

Le chauffage uniforme et le refroidissement contrôlé et homogène minimisent les gradients thermiques qui provoquent des contraintes internes dans une pièce. Cela réduit considérablement le risque de gauchissement et de distorsion, ce qui est particulièrement important pour les géométries complexes, les sections minces ou les composants de haute précision.

Comprendre les avantages opérationnels et économiques

Les avantages techniques des fours sous vide créent des bénéfices tangibles en matière de sécurité, d'efficacité et de rentabilité.

Sécurité et impact environnemental améliorés

Les fours sous vide sont intrinsèquement plus sûrs et plus respectueux de l'environnement que les alternatives comme les bains de sel ou les fours à atmosphère. Ils n'impliquent pas de flammes nues, de gaz inflammables ou l'élimination de déchets dangereux.

Cette opération sans pollution simplifie la conformité réglementaire et crée un environnement de travail plus propre et plus sûr.

Polyvalence et consolidation des processus

Un seul four sous vide peut être programmé pour exécuter de nombreux processus différents, tels que le recuit, la trempe, le revenu, le brasage et le frittage. Cette capacité tout-en-un offre une flexibilité incroyable.

Elle permet à une installation de consolider ses services de traitement thermique, réduisant ainsi le besoin de plusieurs équipements spécialisés et rationalisant le flux de travail.

Réduction des coûts à long terme

Bien que l'investissement initial puisse être plus élevé, les fours sous vide entraînent souvent un coût total par pièce inférieur. Les coûts sont réduits grâce à un taux de réussite élevé du produit, à l'élimination des étapes de finition post-traitement et à une meilleure efficacité énergétique.

Les propriétés mécaniques améliorées et la durée de vie prolongée des pièces traitées sous vide ajoutent également une valeur significative qui réduit les coûts de possession à long terme pour l'utilisateur final.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de cohérence et de coût.

- Si votre objectif principal est une finition de surface impeccable : Un four sous vide est essentiel pour éviter le nettoyage après traitement et préserver les dimensions finales de la pièce sans formation de calamine.

- Si votre objectif principal est la stabilité dimensionnelle des pièces complexes : Le chauffage uniforme et le refroidissement contrôlé d'un processus sous vide réduisent considérablement le gauchissement et la distorsion.

- Si votre objectif principal est la répétabilité du processus pour les composants de grande valeur : La nature automatisée et contrôlée par ordinateur du traitement thermique sous vide garantit que chaque lot répond exactement aux mêmes spécifications métallurgiques.

- Si votre objectif principal est le traitement de matériaux réactifs ou exotiques : Un vide fournit l'environnement inerte nécessaire pour traiter des métaux comme le titane et les superalliages sans contamination.

En fin de compte, l'adoption du traitement thermique sous vide est une décision stratégique visant à prioriser la qualité, le contrôle et l'intégrité des processus de l'intérieur vers l'extérieur.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Qualité de surface | Prévient l'oxydation et la décarburation, assurant une finition brillante et une stabilité dimensionnelle |

| Contrôle du processus | Offre une distribution uniforme de la température et une répétabilité pour des résultats constants |

| Sécurité et efficacité | Fonctionnement sans pollution, réduit le traitement secondaire et les coûts à long terme |

| Polyvalence | Prend en charge plusieurs processus comme le recuit, le durcissement et le brasage dans un seul système |

Élevez les capacités de votre laboratoire avec les fours de traitement thermique sous vide avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre aux exigences expérimentales uniques. Bénéficiez d'une qualité de matériau améliorée, d'un contrôle précis et de réductions de coûts — contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue