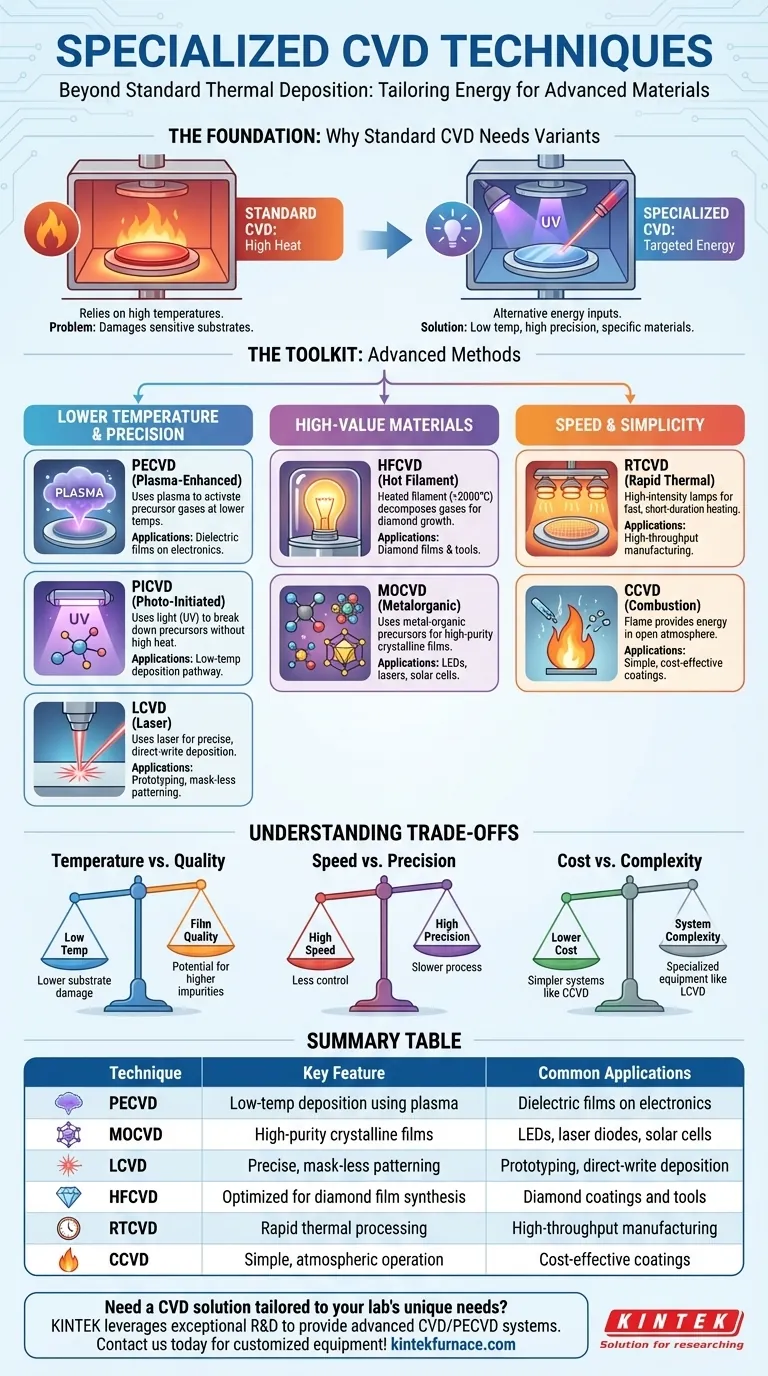

Les techniques spécialisées de dépôt chimique en phase vapeur (CVD) sont des variations avancées du processus thermique standard, chacune conçue pour surmonter des limitations spécifiques. Des méthodes telles que le CVD assisté par plasma (PECVD), le CVD organométallique (MOCVD) et le CVD laser (LCVD) modifient la manière dont l'énergie est délivrée aux gaz précurseurs, permettant un dépôt à des températures plus basses, avec une plus grande précision, ou pour créer des matériaux très spécifiques comme des films de diamant ou des semi-conducteurs composés.

La différence fondamentale entre le CVD standard et ses variantes spécialisées n'est pas l'objectif – déposer un film mince – mais la méthode d'apport d'énergie. En remplaçant ou en complétant la chaleur généralisée par du plasma, de la lumière ou un chauffage localisé, ces techniques offrent un contrôle précis de l'environnement de dépôt pour répondre aux exigences d'applications spécifiques.

La base : pourquoi le CVD standard nécessite des variantes

Le principe fondamental du CVD

Le dépôt chimique en phase vapeur est un processus où un substrat est exposé à des gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent lors de l'activation, généralement par la chaleur, et le matériau souhaité se dépose sous forme de film mince et solide sur la surface du substrat. Ce processus assure une couverture uniforme et complète même sur des formes complexes.

La limitation inhérente : la chaleur élevée

Le CVD thermique standard repose sur le chauffage de l'ensemble de la chambre et du substrat à des températures élevées pour initier la réaction chimique. Cela fonctionne bien pour les matériaux robustes, mais peut endommager ou détruire les substrats sensibles, tels que ceux utilisés en microélectronique ou les polymères. Cette seule limitation est le principal moteur du développement de méthodes CVD spécialisées.

CVD spécialisé : une boîte à outils pour les matériaux avancés

Abaisser la température avec le plasma : PECVD

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma (un gaz ionisé) dans la chambre de réaction. Ce plasma hautement énergétique active les gaz précurseurs à des températures beaucoup plus basses que celles requises par le CVD thermique.

Cela rend le PECVD indispensable pour le dépôt de films diélectriques comme le nitrure de silicium et le silicium amorphe sur des circuits intégrés sensibles à la température.

Utiliser la lumière pour l'énergie et la précision : PICVD & LCVD

Le CVD photo-initié (PICVD) utilise une source lumineuse, généralement ultraviolette (UV), pour décomposer les molécules précurseurs. L'énergie des photons entraîne la réaction chimique sans nécessiter une chaleur élevée du substrat, offrant une autre voie de dépôt à basse température.

Le CVD laser (LCVD) va encore plus loin en utilisant un faisceau laser très focalisé. Le laser peut soit chauffer un très petit point sur le substrat, soit décomposer directement les molécules de gaz sur son passage, permettant un dépôt précis et direct sans avoir besoin de masques.

Cibler des matériaux spécifiques de haute valeur : HFCVD & MOCVD

Le CVD à filament chaud (HFCVD) est une technique optimisée pour la synthèse de films de diamant. Un filament de tungstène ou de tantale est chauffé à plus de 2000°C pour décomposer des gaz précurseurs comme le méthane et l'hydrogène, créant l'hydrogène atomique spécifique nécessaire à la croissance de diamants de haute qualité.

Le CVD organométallique (MOCVD) utilise des composés organométalliques comme précurseurs. Ces molécules spécialisées sont cruciales pour le dépôt de films monocristallins de haute pureté requis pour les semi-conducteurs composés, qui sont les éléments constitutifs des LED, des diodes laser et des cellules solaires à haute efficacité.

Optimisation de la vitesse et de la simplicité : RTCVD & CCVD

Le CVD thermique rapide (RTCVD) utilise des lampes de haute intensité pour chauffer le substrat très rapidement pendant de courtes périodes. Cette méthode de traitement à wafer unique réduit le temps d'exposition thermique total, augmentant le débit de fabrication.

Le CVD par combustion (CCVD), également connu sous le nom de dépôt à la flamme, est unique en ce qu'il opère souvent en atmosphère ouverte. Des précurseurs sont ajoutés à une flamme, qui fournit l'énergie pour la décomposition et le dépôt sur un substrat proche. C'est une méthode plus simple, souvent moins coûteuse, adaptée à certains types de revêtements.

Comprendre les compromis

Température vs. Qualité du film

Bien que les méthodes à basse température comme le PECVD évitent d'endommager le substrat, les films résultants peuvent avoir des propriétés différentes de leurs homologues à haute température. Par exemple, les films produits par PECVD peuvent contenir des concentrations plus élevées d'hydrogène, affectant leurs caractéristiques électriques ou optiques.

Vitesse vs. Précision

Les techniques conçues pour la vitesse et la simplicité, comme le CVD par combustion, sacrifient l'environnement de vide immaculé des autres méthodes. Cela peut entraîner une pureté de film inférieure et un contrôle moindre de l'épaisseur et de l'uniformité par rapport aux processus plus lents et plus contrôlés comme le MOCVD ou le PECVD.

Coût et complexité

Les systèmes CVD spécialisés ajoutent de la complexité et des coûts. Un système PECVD nécessite un générateur de plasma et des alimentations RF, tandis qu'un système LCVD nécessite un laser coûteux et une optique précise. Cet investissement n'est justifié que lorsque les avantages – tels que le traitement à basse température ou le dépôt sélectif – sont critiques.

Faire le bon choix pour votre application

Le choix de la variante CVD correcte nécessite d'aligner les points forts de la technique avec votre objectif principal.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur comme les composants électroniques : le PECVD ou le PICVD sont vos principaux candidats en raison de leurs basses températures de traitement.

- Si votre objectif principal est de créer des films cristallins de haute pureté comme le diamant ou les semi-conducteurs composés : le HFCVD (pour le diamant) et le MOCVD (pour l'optoélectronique) sont spécialement conçus pour ces tâches exigeantes.

- Si votre objectif principal est la fabrication à haut débit : le RTCVD offre des cycles de traitement plus rapides, tandis que le CCVD peut fournir une solution simple et évolutive à pression atmosphérique pour certains revêtements.

- Si votre objectif principal est la structuration précise et sans masque pour le prototypage ou la réparation : le LCVD est le choix idéal pour sa capacité à "écrire" le matériau directement sur un substrat.

En fin de compte, la sélection de la bonne méthode CVD consiste à faire correspondre le mécanisme de fourniture d'énergie à vos exigences spécifiques en matière de matériau, de substrat et de performances.

Tableau récapitulatif :

| Technique | Caractéristique clé | Applications courantes |

|---|---|---|

| PECVD | Dépôt à basse température utilisant le plasma | Films diélectriques sur les composants électroniques |

| MOCVD | Films cristallins de haute pureté | LED, diodes laser, cellules solaires |

| LCVD | Structuration précise et sans masque | Prototypage, dépôt direct-écriture |

| HFCVD | Optimisé pour la synthèse de films de diamant | Revêtements et outils en diamant |

| RTCVD | Traitement thermique rapide | Fabrication à haut débit |

| CCVD | Fonctionnement simple, atmosphérique | Revêtements économiques |

Besoin d'une solution CVD adaptée aux besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure une correspondance précise avec vos exigences expérimentales, que vous travailliez avec des substrats sensibles ou des matériaux de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt avec des équipements fiables et personnalisés !

Guide Visuel

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Débloquez la synthèse de diamant ultra-pur

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Comment le degré d'ionisation dans le MPCVD se compare-t-il aux autres méthodes ? Découvrez une qualité de film et une vitesse supérieures

- Que signifie CVD et quelle est sa fonction principale ? Découvrez le dépôt en phase vapeur chimique de haute pureté