Fondamentalement, un four de pressage et un four à porcelaine effectuent des actions mécaniques fondamentalement différentes pour créer des restaurations dentaires. Un four à porcelaine est conçu pour fritter, ou cuire, des couches de poudre céramique sur une sous-structure, tandis qu'un four de pressage utilise la chaleur et la pression physique pour forcer un lingot de céramique en fusion dans un moule.

Bien que les deux soient des outils essentiels dans la technologie dentaire moderne, le choix entre eux n'est pas une décision « l'un ou l'autre ». Il est entièrement dicté par le type de restauration que vous devez créer. L'un cuit de la poudre, l'autre presse un lingot solide — une différence mécanique qui définit leur conception, leurs caractéristiques et leur application.

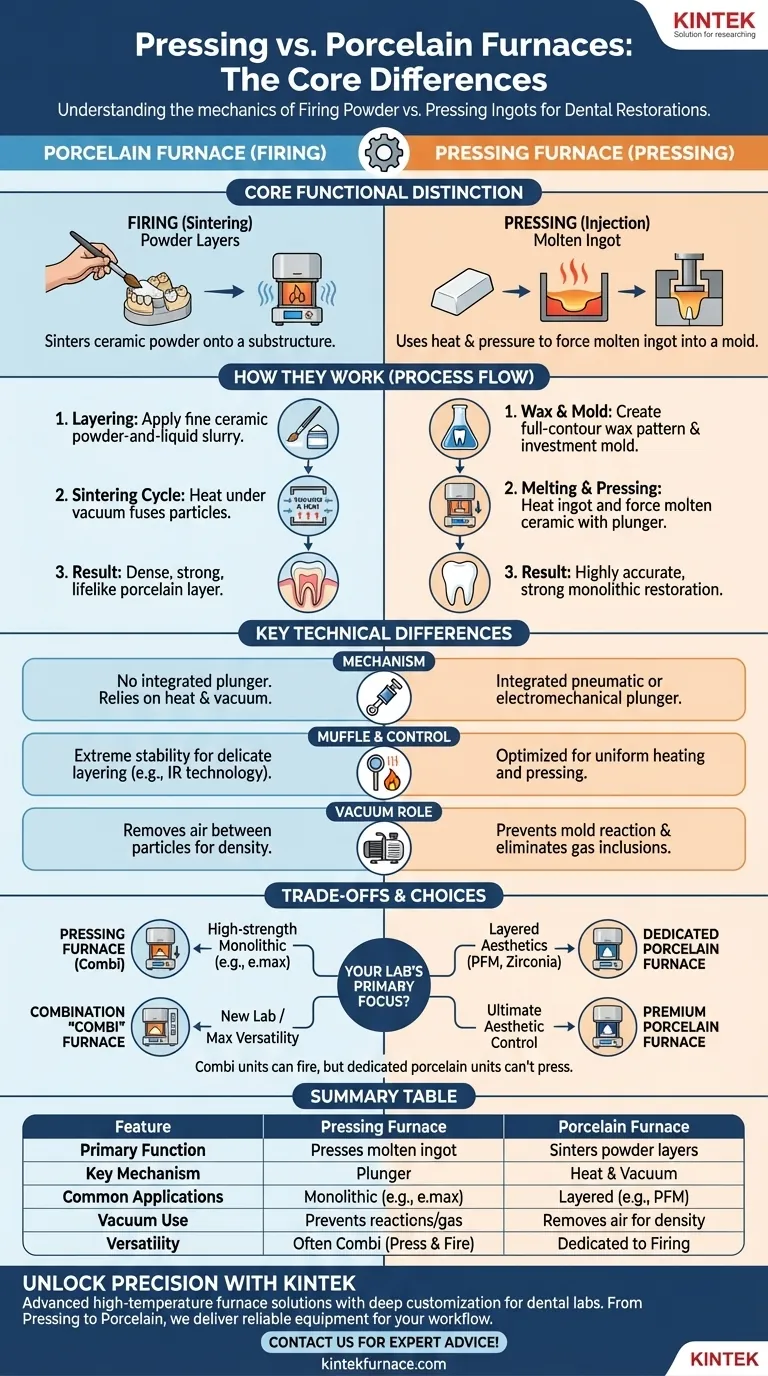

La distinction fonctionnelle fondamentale : Cuisson vs Pressage

Pour comprendre l'équipement, vous devez d'abord comprendre les deux processus de fabrication distincts. Le four est simplement un outil construit pour exécuter une ou ces deux techniques.

Comment fonctionne un four à porcelaine

Un four à porcelaine est utilisé pour la méthode traditionnelle de construction d'une restauration. Cela implique d'appliquer des couches d'une fine boue de poudre de céramique et de liquide sur un matériau de base, tel qu'une coiffe métallique ou un cadre en zircone.

Le four exécute ensuite un cycle programmé, chauffant la restauration sous vide. Ce processus, connu sous le nom de frittage, fusionne les particules de poudre ensemble pour former une couche de porcelaine dense, solide et d'aspect naturel. L'élément clé ici est le contrôle précis de la température pour obtenir la translucidité et la teinte souhaitées sans surchauffer.

Comment fonctionne un four de pressage

Un four de pressage est utilisé pour créer des restaurations à partir de lingots de céramique pressable, comme la disilicate de lithium (par exemple, IPS e.max). Le processus commence par un modèle en cire à contour complet de la restauration finale, qui est ensuite encapsulé dans un matériau d'investissement spécial pour créer un moule.

Une fois la cire brûlée, le moule et un lingot de céramique sont placés dans le four. Le four chauffe les deux jusqu'à ce que le lingot devienne en fusion. Un mécanisme de piston applique ensuite une pression élevée, forçant la céramique fondue dans la cavité du moule. Cela crée une restauration monolithique très précise et solide.

Différences clés dans la conception et la technologie

La différence fonctionnelle entre la cuisson et le pressage dicte chaque aspect de la conception du four, de ses pièces mécaniques à son logiciel.

Le mécanisme de pressage

C'est la différence physique la plus significative. Un four de pressage contient un entraînement pneumatique ou électromécanique intégré qui déplace un piston pour presser la céramique. Un four à porcelaine standard n'a pas un tel mécanisme.

Muffle et contrôle de la température

Les deux fours utilisent une chambre chauffée, ou muffle, pour entourer la restauration. Cependant, leurs systèmes de contrôle sont optimisés différemment.

Les fours à porcelaine nécessitent souvent une chaleur extrêmement stable et uniforme pour le travail de superposition délicat. Les modèles avancés peuvent utiliser la technologie infrarouge (IR) pour mesurer la température exacte de la restauration elle-même, et pas seulement l'air dans la chambre, assurant une cuisson plus précise.

Le rôle du vide

Les deux fours utilisent une pompe à vide, mais pour des raisons légèrement différentes. Dans un four à porcelaine, le vide élimine l'air entre les particules de poudre, empêchant les bulles et créant un matériau final dense.

Dans un four de pressage, le vide empêche le moule d'investissement chaud de réagir avec la céramique en fusion et élimine le risque d'inclusions de gaz qui affaibliraient la restauration finale. Les fours modernes haute performance des deux types sont souvent des fours sous vide à paroi froide, qui utilisent une chambre refroidie à l'eau pour permettre des cycles de chauffage et de refroidissement beaucoup plus rapides et une uniformité de température supérieure.

Fours « Combi » combinés

De nombreux fours de pressage modernes sont en fait des fours combinés (combi). Ils contiennent le mécanisme de pressage mais peuvent également être programmés pour exécuter des cycles de cuisson uniquement, leur permettant de fonctionner comme un four à porcelaine.

Comprendre les compromis

Choisir le bon équipement nécessite de comprendre les limites et la polyvalence de chaque type. C'est là que la plupart des laboratoires prennent leurs décisions d'investissement clés.

Vous ne pouvez pas presser dans un four à porcelaine

C'est une limitation non négociable. Sans le mécanisme de piston intégré, un four à porcelaine ne peut tout simplement pas effectuer la fonction de pressage. Il n'y a pas de solution de contournement.

Vous pouvez cuire de la porcelaine dans la plupart des fours de pressage

La plupart des fours de pressage contemporains sont vendus comme des unités combi, capables d'exécuter des programmes de cuisson complexes. Cela en fait des outils exceptionnellement polyvalents, en particulier pour les laboratoires disposant d'un espace ou d'un budget limité.

Cependant, pour les laboratoires se concentrant exclusivement sur les restaurations superposées esthétiques haut de gamme, un four à porcelaine dédié peut toujours être préféré. Ces unités spécialisées sont optimisées pour une seule tâche et peuvent offrir un contrôle de température supérieur ou des fonctionnalités spécifiquement adaptées à la superposition.

Implications de coût et de flux de travail

Un four combi représente un investissement initial plus important qu'un four à porcelaine autonome, mais il est moins cher que l'achat de deux machines séparées. Pour un laboratoire à fort volume, avoir des fours séparés et dédiés au pressage et à la cuisson peut rationaliser le flux de travail, car les deux processus peuvent être exécutés simultanément sans créer de goulot d'étranglement.

Faire le bon choix pour votre laboratoire

Votre décision doit être basée sur le principal type de travail produit par votre laboratoire.

- Si votre objectif principal est les restaurations monolithiques à haute résistance (par exemple, couronnes e.max, facettes, inlays) : Un four de pressage (probablement une unité combi) est absolument essentiel.

- Si votre objectif principal est les couronnes en porcelaine fusionnée au métal (PFM) ou en zircone stratifiée : Un four à porcelaine de haute qualité est votre bête de somme, et un four de pressage n'est pas nécessaire pour ce flux de travail.

- Si vous êtes un nouveau laboratoire ou si vous souhaitez une polyvalence maximale dans un petit espace : Un four combiné de pressage et de porcelaine est l'investissement le plus logique et le plus efficace.

- Si votre objectif est un contrôle esthétique ultime pour des cas antérieurs complexes : Un four à porcelaine dédié haut de gamme avec des fonctionnalités avancées telles que la détection de température infrarouge offrira la plus grande précision.

En fin de compte, comprendre la différence fondamentale entre cuire de la poudre et presser un lingot vous permet de sélectionner la technologie précise nécessaire pour obtenir les résultats cliniques souhaités.

Tableau récapitulatif :

| Caractéristique | Four de pressage | Four à porcelaine |

|---|---|---|

| Fonction principale | Presse les lingots de céramique en fusion dans des moules | Fritte les couches de poudre de céramique sur des sous-structures |

| Mécanisme clé | Piston pneumatique ou électromécanique | Pas de mécanisme de pressage ; s'appuie sur la chaleur et le vide |

| Applications courantes | Restaurations monolithiques (par exemple, couronnes e.max) | Restaurations stratifiées (par exemple, couronnes PFM, zircone) |

| Utilisation du vide | Prévient les réactions du moule et les inclusions de gaz | Élimine l'air pour un matériau dense et sans bulles |

| Polyvalence | Souvent une unité combi pour le pressage et la cuisson | Dédié à la cuisson ; ne peut pas presser |

Débloquez la précision dans votre laboratoire dentaire avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à muffle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un four de pressage pour des restaurations monolithiques ou d'un four à porcelaine pour une esthétique superposée, nous fournissons un équipement fiable et sur mesure pour améliorer votre flux de travail et vos résultats.

Prêt à élever les capacités de votre laboratoire dentaire ? Contactez-nous dès aujourd'hui pour des conseils d'experts et des solutions personnalisées !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment la fonction de pression programmable d'un four de pressage à chaud sous vide influence-t-elle la qualité des cibles IZO ?

- Comment le mécanisme de pressage à chaud améliore-t-il la densité de TiB2-TiN ? Obtenir une dureté supérieure dans les matériaux d'outillage

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité