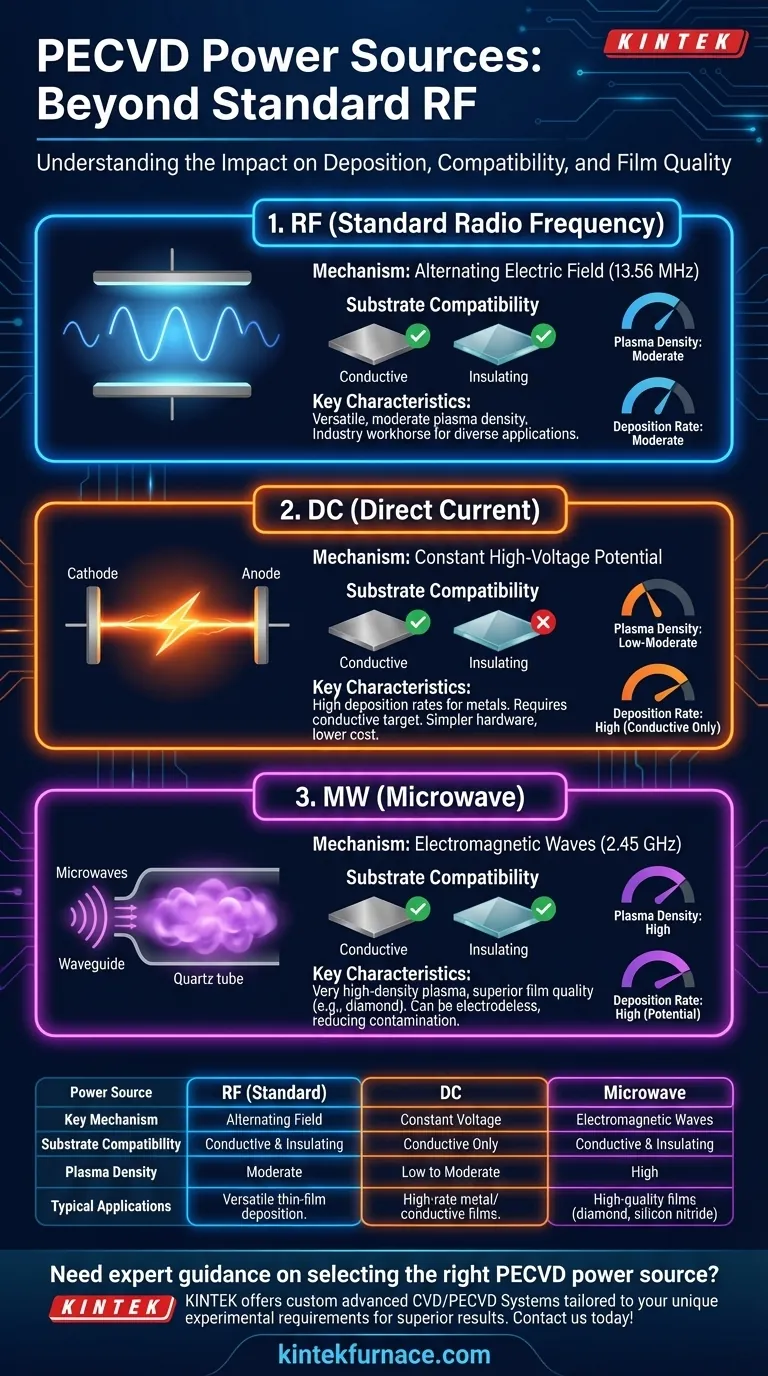

Au-delà des sources RF standard, les réacteurs de dépôt chimique en phase vapeur assisté par plasma (PECVD) peuvent également être alimentés par du courant continu (CC) et de l'énergie micro-ondes. Bien que la radiofréquence (RF) soit la méthode la plus courante, chaque source d'énergie génère du plasma par un mécanisme physique distinct. Ce choix a un impact fondamental sur le processus de dépôt, son adéquation à différents matériaux et les propriétés finales du film déposé.

Le choix d'une source d'alimentation pour le PECVD — qu'il s'agisse de RF, de CC ou de micro-ondes — est une décision critique pour le processus. Il dicte directement les caractéristiques du plasma, ce qui détermine à son tour son aptitude à déposer sur des substrats conducteurs ou isolants et influence les propriétés finales du film comme la densité et l'uniformité.

Comprendre le rôle de la source d'énergie

Le seul but de la source d'énergie dans un système PECVD est de fournir l'énergie nécessaire pour transformer les gaz réactifs neutres en un plasma chimiquement réactif. La manière dont cette énergie est délivrée définit le processus.

La norme : PECVD RF (Radio Fréquence)

Le PECVD RF est le cheval de bataille de l'industrie pour sa polyvalence. Il utilise une alimentation RF, typiquement à 13,56 MHz, pour créer un champ électrique oscillant entre deux électrodes.

Ce champ alternatif dynamise les électrons libres, qui entrent ensuite en collision et ionisent les molécules de gaz. Parce que le champ est alternatif, il ne nécessite pas de chemin conducteur, ce qui le rend efficace pour déposer des films sur des substrats conducteurs et isolants.

Les principales alternatives à la RF

Lorsque l'approche RF standard n'est pas idéale, les sources CC et micro-ondes offrent des capacités spécialisées.

PECVD à courant continu (CC)

Dans un système CC, un potentiel constant à haute tension est appliqué entre une cathode et une anode. Cela crée un plasma de "décharge luminescente" continue.

Cette méthode est plus simple et peut atteindre des taux de dépôt très élevés. Cependant, elle présente une limitation significative : elle nécessite un substrat ou une cible conductrice pour compléter le circuit électrique. Elle est donc inadaptée au dépôt direct de films sur des isolants comme le verre ou le dioxyde de silicium.

PECVD à micro-ondes (MW)

Le PECVD à micro-ondes utilise des ondes électromagnétiques, typiquement à 2,45 GHz, pour dynamiser le gaz. Cela se fait souvent sans électrodes internes, les micro-ondes étant guidées dans une chambre en quartz contenant les gaz.

Cette technique crée un plasma de très haute densité, ce qui signifie qu'une fraction plus élevée du gaz est ionisée. Le résultat est souvent des films plus denses et de meilleure qualité, déposés à des taux élevés et potentiellement à des températures de substrat plus basses.

Choisir votre source d'énergie : une comparaison des compromis

La sélection de la bonne source d'énergie implique d'équilibrer les exigences de votre matériau, la qualité de film souhaitée et la complexité du processus.

Compatibilité des matériaux de substrat

Le PECVD RF est le choix le plus flexible, fonctionnant aussi bien sur des substrats conducteurs qu'isolants.

Le PECVD CC est fondamentalement limité aux applications impliquant des substrats conducteurs.

Le PECVD micro-ondes est également très flexible. Parce qu'il peut être sans électrodes, il est excellent pour les matériaux conducteurs et isolants et élimine une source potentielle de contamination.

Densité du plasma et qualité du film

Le plasma dans les systèmes RF et CC est généralement moins dense que dans un système micro-ondes. Ceci est suffisant pour une vaste gamme d'applications.

Le PECVD micro-ondes génère un plasma d'une densité unique et fortement dissocié. C'est un avantage clé pour le dépôt de matériaux difficiles et de haute pureté comme les films de diamant synthétique ou le nitrure de silicium de haute qualité.

Taux de dépôt et coût du système

Le PECVD CC peut offrir des taux de dépôt très élevés pour des films métalliques ou conducteurs spécifiques et repose généralement sur un matériel de livraison d'énergie plus simple et moins coûteux.

Le PECVD RF offre des taux de dépôt modérés et représente la norme industrielle en matière de coût et de complexité.

Le PECVD micro-ondes peut également atteindre des taux de dépôt élevés, mais les composants du système (magnétron, guides d'ondes, tuners) peuvent être plus complexes et coûteux à mettre en œuvre et à entretenir.

Faire le bon choix pour votre application

Votre objectif de processus est le guide ultime pour la sélection d'une source d'énergie.

- Si votre objectif principal est la polyvalence sur tous les types de matériaux : le PECVD RF est la norme établie et flexible pour les substrats conducteurs et isolants.

- Si votre objectif principal est le dépôt à haut débit sur des substrats conducteurs : le PECVD CC offre une solution plus simple, souvent plus rapide et plus rentable.

- Si votre objectif principal est d'obtenir la meilleure qualité et densité de film : le PECVD micro-ondes génère un plasma de haute densité idéal pour les applications exigeantes comme les films de diamant ou les diélectriques avancés.

Comprendre ces différences fondamentales vous permet de sélectionner la source d'énergie qui correspond directement à vos exigences en matière de matériaux et aux résultats de film souhaités.

Tableau récapitulatif :

| Source d'énergie | Mécanisme clé | Compatibilité des substrats | Densité du plasma | Applications typiques |

|---|---|---|---|---|

| RF (Standard) | Champ électrique alternatif à 13,56 MHz | Substrats conducteurs et isolants | Modérée | Dépôt de films minces polyvalent |

| CC | Potentiel constant à haute tension | Substrats conducteurs uniquement | Faible à modérée | Films métalliques/conducteurs à haut débit |

| Micro-ondes | Ondes électromagnétiques à 2,45 GHz | Substrats conducteurs et isolants | Élevée | Films de haute qualité comme le diamant ou le nitrure de silicium |

Besoin de conseils d'experts pour choisir la bonne source d'énergie PECVD pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies nous permettent de répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des substrats conducteurs ou isolants et que vous visiez des taux de dépôt élevés ou une qualité de film supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz