À la base, un élément chauffant est un transducteur spécialisé conçu pour convertir l'énergie électrique en énergie thermique. Cette conversion se produit via un principe physique connu sous le nom d'effet Joule, où la résistance inhérente du matériau au flux de courant électrique génère de la chaleur. Cette fonction simple mais puissante est la pierre angulaire d'innombrables appareils, des appareils ménagers quotidiens aux fours industriels critiques.

La véritable valeur d'un élément chauffant ne réside pas seulement dans sa capacité à chauffer, mais dans sa science des matériaux. Son efficacité est définie par une résistance électrique élevée, la capacité à supporter des températures extrêmes sans se dégrader, et une stabilité à long terme, qui déterminent collectivement l'efficacité et la fiabilité de tout système de chauffage.

Le principe fondamental : comment fonctionne l'effet Joule

Au cœur de chaque élément chauffant se trouve un processus simple qui transforme l'électricité en chaleur contrôlée et utilisable. Comprendre ce principe est essentiel pour apprécier pourquoi différents éléments sont conçus pour différentes tâches.

L'électricité rencontre la résistance

Lorsqu'un courant électrique traverse un conducteur, les électrons en mouvement entrent en collision avec les atomes du matériau. Dans un matériau hautement conducteur comme le cuivre, ces collisions sont minimes, permettant à l'électricité de passer avec peu de perte d'énergie.

Le transfert d'énergie

Les éléments chauffants, cependant, sont fabriqués à partir de matériaux à haute résistance électrique. Cette haute résistance provoque des collisions fréquentes et intenses entre les électrons et les atomes. Chaque collision transfère de l'énergie cinétique, forçant les atomes du matériau à vibrer plus vigoureusement.

La chaleur comme sous-produit

Cette vibration atomique accrue est ce que nous percevons et mesurons comme de la chaleur. Plus un matériau a de résistance, plus il convertit efficacement l'énergie électrique en énergie thermique, ce qui en fait un candidat approprié pour un élément chauffant.

Caractéristiques clés d'un élément chauffant efficace

Tous les matériaux résistifs ne constituent pas de bons éléments chauffants. Ils doivent posséder un ensemble spécifique de propriétés pour fonctionner de manière fiable et sûre, en particulier dans des conditions exigeantes.

Haute résistivité électrique

C'est la propriété principale qui permet une génération de chaleur efficace. Le matériau doit résister activement au flux d'électricité pour le convertir efficacement en chaleur.

Tolérance aux hautes températures

L'élément doit pouvoir fonctionner à sa température cible sans fondre, se déformer ou se décomposer. Son point de fusion doit être significativement plus élevé que sa température de fonctionnement maximale.

Résistance à l'oxydation et à la corrosion

Les éléments chauffants fonctionnent souvent à des températures élevées en présence d'air, ce qui favorise l'oxydation. Une couche d'oxyde protectrice ou une résistance inhérente à la dégradation chimique est cruciale pour une longue durée de vie.

Performance stable dans le temps

Un élément chauffant de qualité maintient une résistance électrique relativement constante tout au long de sa durée de vie. Cela garantit une production de chaleur constante, prévisible et contrôlable.

Types courants et leurs applications

Les éléments chauffants se présentent sous diverses formes, chacune étant conçue pour un ensemble spécifique d'applications, d'environnements et de plages de températures.

Éléments filaires et en spirale

Ce sont les formes les plus simples, souvent fabriquées à partir d'alliages comme le Nichrome (nickel-chrome). Le fil est généralement enroulé en spirale pour loger une grande quantité de matériau résistif dans un espace compact. Ils sont courants dans des appareils comme les grille-pain et les radiateurs d'appoint portables.

Éléments tubulaires (gainés)

Ces éléments sont constitués d'une spirale résistive logée à l'intérieur d'un tube métallique protecteur (la gaine), isolée par une poudre céramique comme l'oxyde de magnésium. Cette conception protège l'élément de l'humidité et des dommages mécaniques, ce qui le rend idéal pour les fours, les chauffe-eau et les plaques de cuisson.

Chauffe-cartouches et chauffe-bandes

Conçus pour le chauffage de processus industriels, les chauffe-cartouches sont insérés dans des trous percés pour chauffer des blocs métalliques (comme des moules et des matrices). Les chauffe-bandes s'enroulent autour d'objets cylindriques comme des tuyaux ou des buses sur les machines de moulage par injection pour fournir une chaleur directe et uniforme.

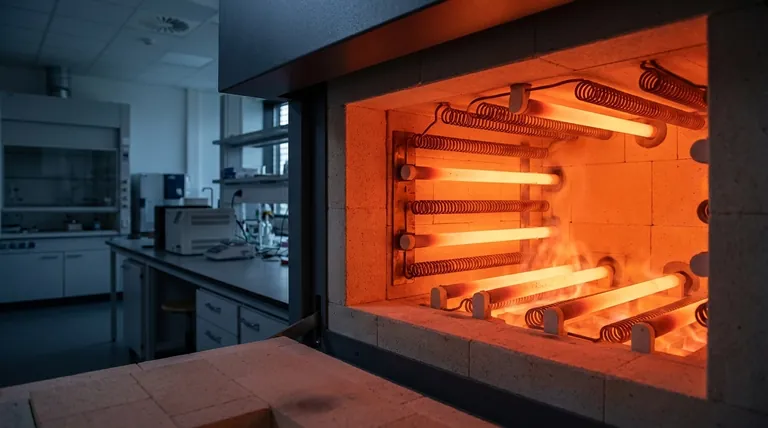

Éléments céramiques avancés et infrarouges

Pour les très hautes températures ou le chauffage sans contact, des éléments spécialisés sont utilisés. Des matériaux comme le carbure de silicium et le disiliciure de molybdène peuvent fonctionner dans des fours jusqu'à 1800°C. Les éléments infrarouges, utilisant souvent des tubes de quartz, rayonnent la chaleur directement sur une cible sans chauffer l'air ambiant.

Comprendre les compromis dans la sélection des matériaux

Le choix du matériau est une décision d'ingénierie critique qui équilibre le coût, les performances et la durée de vie.

L'équilibre coût-performance

Les alliages courants comme le Nichrome sont les chevaux de bataille de l'industrie. Ils sont rentables, durables et fiables pour la plupart des applications jusqu'à environ 1200°C (2200°F).

Le besoin de températures extrêmes

Pour les applications spécialisées comme les fours de laboratoire ou le traitement des semi-conducteurs, les températures peuvent dépasser 1200°C. Ici, des matériaux plus exotiques et coûteux comme le platine, le disiliciure de molybdène ou le carbure de silicium sont nécessaires en raison de leur tolérance supérieure à la chaleur.

Exigences environnementales

L'environnement de fonctionnement dicte le choix du matériau. Un élément immergé dans l'eau nécessite une gaine résistante à la corrosion. Un élément dans un four sous vide a des exigences différentes de celui exposé à l'air libre, qui doit résister à l'oxydation à haute température.

Choisir le bon élément pour votre objectif

La sélection de l'élément chauffant correct nécessite de faire correspondre les capacités du composant aux exigences spécifiques du système en matière de chaleur, de durabilité et de sécurité.

- Si votre objectif principal concerne les appareils ménagers ou commerciaux : Les éléments tubulaires gainés offrent le meilleur équilibre entre sécurité, durabilité et rentabilité pour des applications comme les fours et les chauffe-eau.

- Si votre objectif principal est le chauffage direct à l'air libre : Les éléments filaires ou en spirale simples sont très efficaces et économiques pour les appareils comme les grille-pain et les radiateurs d'appoint où l'élément est exposé.

- Si votre objectif principal est le chauffage de processus industriels : Les chauffe-cartouches, chauffe-bandes ou chauffe-bandes plates offrent le facteur de forme et la précision requis pour les applications de fabrication comme le moulage et le scellage.

- Si votre objectif principal est les fours à température extrême (>1200°C) : Vous devez utiliser des éléments spécialisés fabriqués à partir de matériaux comme le carbure de silicium ou le disiliciure de molybdène pour assurer la stabilité opérationnelle et la sécurité.

Comprendre ces types fondamentaux et ces compromis vous permet de sélectionner ou de concevoir des systèmes efficaces, fiables et parfaitement adaptés à leur tâche.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Convertit l'énergie électrique en énergie thermique via l'effet Joule |

| Propriétés clés | Haute résistivité électrique, tolérance aux hautes températures, résistance à l'oxydation, performance stable |

| Types courants | Fil/spirale, tubulaire, cartouche/bande, céramique/infrarouge |

| Applications | Appareils ménagers, processus industriels, fours à haute température |

Besoin d'une solution de four haute température sur mesure ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire avec des éléments et des systèmes de chauffage sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO