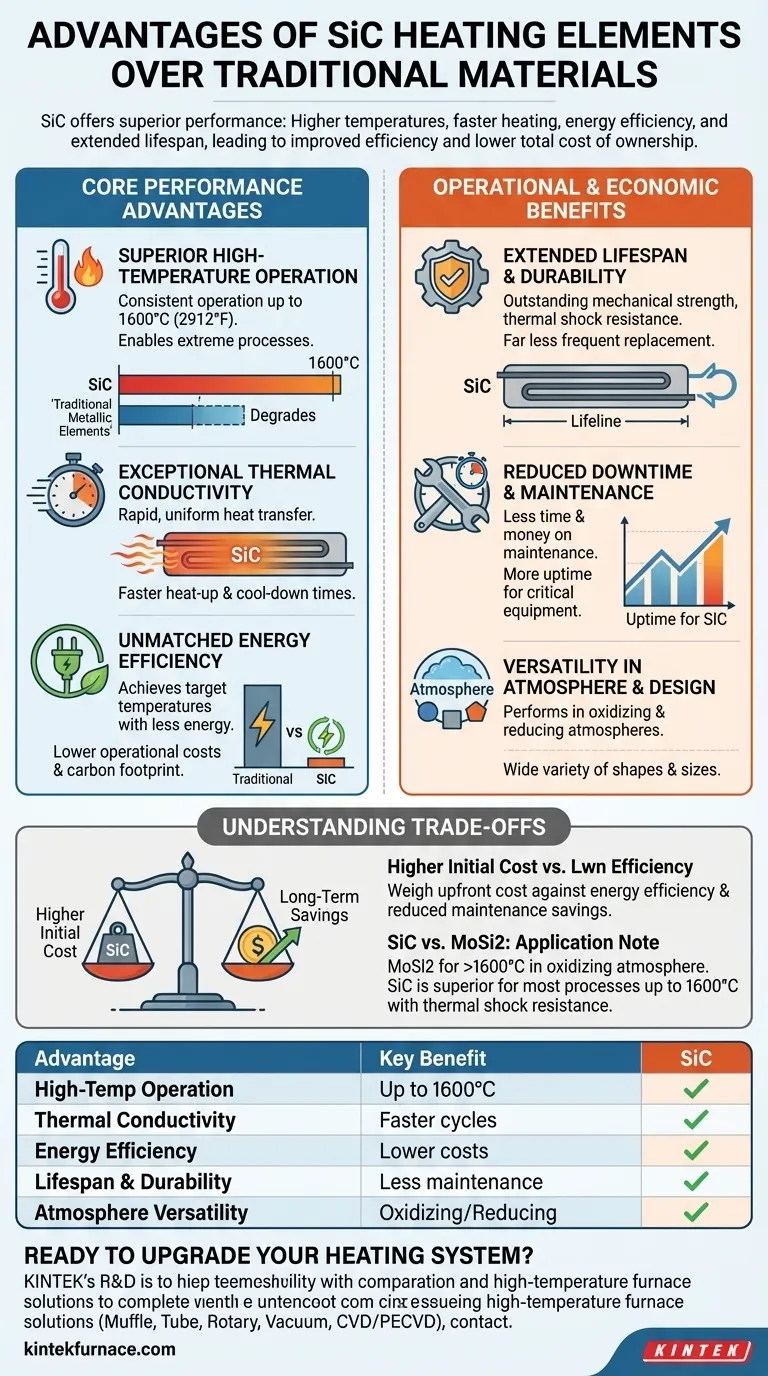

En bref, les éléments chauffants en carbure de silicium (SiC) offrent des avantages significatifs par rapport aux matériaux traditionnels comme les alliages de nickel-chrome. Ils fonctionnent à des températures beaucoup plus élevées, chauffent plus rapidement, consomment moins d'énergie et durent beaucoup plus longtemps. Cette combinaison conduit à une efficacité de processus améliorée et à un coût total de possession inférieur sur la durée de vie de l'élément.

La décision d'utiliser des éléments chauffants en SiC est plus qu'une simple mise à niveau de composant. Elle représente un changement stratégique vers une gestion thermique de précision, privilégiant l'efficacité opérationnelle à long terme, la vitesse du processus et la fiabilité par rapport au coût initial minime.

Les principaux avantages en matière de performance

Les principaux avantages des éléments en SiC découlent de leurs propriétés matérielles fondamentales. Ces propriétés se traduisent directement par des performances supérieures dans les applications de chauffage industriel exigeantes.

Fonctionnement supérieur à haute température

Contrairement aux éléments métalliques traditionnels qui se dégradent rapidement à des températures extrêmes, les éléments en SiC sont conçus pour exceller. Ils peuvent fonctionner de manière constante à des températures allant jusqu'à 1600°C (2912°F), permettant des processus impossibles pour de nombreux matériaux conventionnels.

Conductivité thermique exceptionnelle

Le SiC présente une conductivité thermique remarquable. Cela permet aux éléments de transférer la chaleur rapidement et uniformément à l'environnement cible, ce qui entraîne des temps de montée et de descente en température plus rapides. C'est un avantage critique dans les applications nécessitant des cycles rapides, comme le traitement par lots dans les industries de la céramique et de l'électronique.

Efficacité énergétique inégalée

Les éléments en SiC sont très efficaces, atteignant les températures cibles avec beaucoup moins d'énergie que les technologies plus anciennes. Cette consommation d'énergie réduite se traduit directement par des coûts opérationnels plus faibles et une empreinte carbone réduite, une considération clé pour les installations industrielles modernes.

Avantages opérationnels et économiques

Au-delà de la performance brute, les éléments en SiC offrent des avantages tangibles qui affectent les calendriers de maintenance, le temps de fonctionnement opérationnel et le rendement économique global.

Durée de vie et durabilité prolongées

Conçus pour la durabilité, les éléments en SiC possèdent une résistance mécanique et une résistance aux chocs thermiques exceptionnelles. Ils sont beaucoup moins sujets à la rupture pendant le fonctionnement ou la manipulation, ce qui réduit considérablement la fréquence de remplacement.

Temps d'arrêt et maintenance réduits

La longue durée de vie opérationnelle des éléments en SiC signifie moins de temps et d'argent dépensés en maintenance. Moins de remplacements entraînent plus de temps de fonctionnement pour les équipements critiques comme les fours et les étuves, augmentant la productivité globale et en faisant un choix plus économique à long terme.

Polyvalence en atmosphère et en conception

Le SiC fonctionne bien dans les atmosphères oxydantes et réductrices, offrant un niveau de flexibilité que de nombreux autres matériaux à haute température n'ont pas. De plus, ils peuvent être fabriqués dans une grande variété de formes et de tailles, permettant des solutions personnalisées adaptées à des conceptions spécifiques de fours ou d'étuves.

Comprendre les compromis

Bien que puissants, le SiC n'est pas la solution universelle pour toutes les applications de chauffage. Comprendre son contexte et ses limites est essentiel pour prendre une décision éclairée.

La considération du coût initial

Le principal compromis est souvent le coût initial. Les éléments chauffants en SiC ont généralement un prix d'achat initial plus élevé que les éléments traditionnels en alliage de nickel-chrome. Ce coût doit être mis en balance avec les économies à long terme provenant de l'efficacité énergétique, de la réduction de la maintenance et de la durée de vie prolongée.

SiC vs MoSi2 : Une note sur l'application

Pour les applications à température la plus extrême, un autre matériau entre en jeu : le disiliciure de molybdène (MoSi2). Les éléments MoSi2 peuvent fonctionner à des températures encore plus élevées (jusqu'à 1800°C) mais nécessitent une atmosphère oxydante pour former une couche de silice protectrice.

Le SiC offre un profil plus polyvalent, avec une excellente résistance aux chocs thermiques et une aptitude à une gamme plus large d'atmosphères, ce qui en fait le choix supérieur pour de nombreux processus fonctionnant jusqu'à sa limite de 1600°C.

Faire le bon choix pour votre processus

Vos objectifs opérationnels spécifiques devraient dicter votre choix de matériau.

- Si votre objectif principal est des cycles de production rapides : Les capacités de chauffage et de refroidissement rapides du SiC sont votre plus grand atout pour augmenter le débit.

- Si votre objectif principal est la réduction des coûts à long terme : La combinaison de l'efficacité énergétique et de la durée de vie prolongée fait du SiC un investissement solide malgré des coûts initiaux plus élevés.

- Si votre objectif principal est la fiabilité du processus à haute température : La durabilité, la stabilité thermique et la distribution uniforme de la chaleur du SiC garantissent des résultats constants et reproductibles.

- Si votre objectif principal est de fonctionner au-dessus de 1600°C dans une atmosphère oxydante : Vous devriez évaluer le disiliciure de molybdène (MoSi2) comme alternative potentiellement plus appropriée.

En fin de compte, choisir le bon élément chauffant consiste à aligner les forces du matériau avec les besoins les plus critiques de votre processus.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Fonctionnement à haute température | Jusqu'à 1600°C, permettant des processus extrêmes |

| Conductivité thermique | Temps de montée et de descente en température plus rapides |

| Efficacité énergétique | Coûts opérationnels réduits et consommation d'énergie diminuée |

| Durée de vie et durabilité | Remplacements moins fréquents et maintenance réduite |

| Polyvalence de l'atmosphère | Fonctionne dans des environnements oxydants et réducteurs |

Prêt à améliorer votre système de chauffage ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et réduire les coûts grâce à des solutions de chauffage SiC sur mesure ! Contactez-nous maintenant

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité