En bref, les fours dentaires modernes en porcelaine fusionnée au métal (PFM) exploitent l'automatisation pour transformer le processus de cuisson d'un artisanat manuel et variable en une science précise et reproductible. Les contrôleurs à micro-ordinateur avancés et les cycles programmables automatisent chaque étape critique — du chauffage et du vide au refroidissement — réduisant considérablement l'erreur humaine et garantissant que chaque restauration répond exactement au même standard de qualité.

L'avantage central de l'automatisation n'est pas seulement la commodité ; c'est l'élimination systématique des variables du processus. Cela conduit directement à une plus grande cohérence, à une réduction du gaspillage de matériaux, à moins de reprises coûteuses et à un flux de travail de laboratoire dentaire plus efficace et plus rentable.

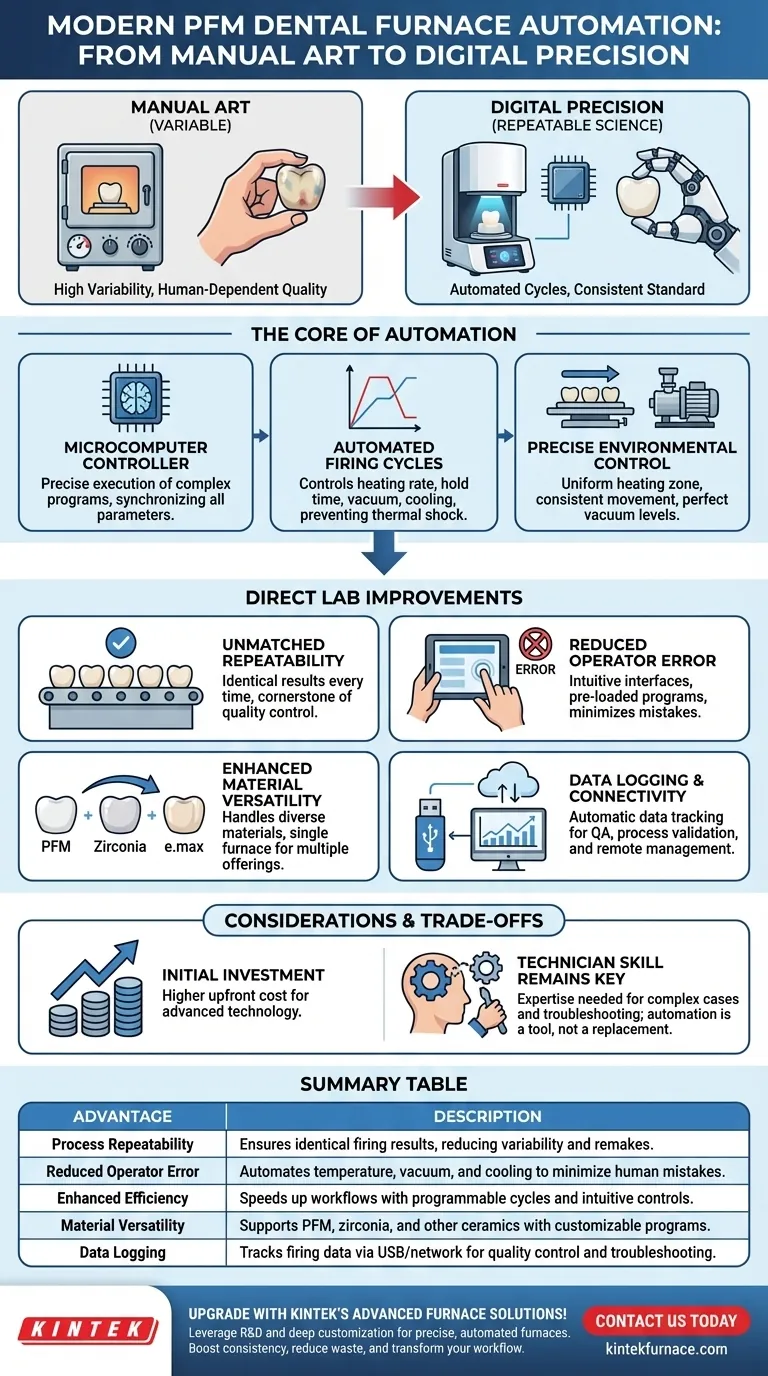

Le cœur de l'automatisation : de l'art manuel à la précision numérique

Les fours plus anciens nécessitaient une surveillance manuelle constante, rendant la qualité finale fortement dépendante de l'habileté et de l'attention d'un technicien individuel. L'automatisation moderne remplace cette variabilité par une certitude numérique.

Le contrôleur à micro-ordinateur programmable

Le contrôleur à micro-ordinateur est le cerveau du four moderne. Il exécute des programmes de cuisson complexes avec une précision infaillible, ce qu'un opérateur humain ne peut pas reproduire de manière constante.

Ces contrôleurs gèrent tous les paramètres simultanément, garantissant que l'interaction complexe entre la température, le temps et le vide est parfaitement synchronisée selon les spécifications du fabricant du matériau.

Cycles de cuisson automatisés

L'automatisation régit l'ensemble du processus de cuisson. Cela comprend des programmes prédéfinis et personnalisables qui contrôlent le taux de chauffage, la température cible et le temps de maintien, l'application et la libération du vide, ainsi que le taux de refroidissement.

Cela élimine les conjectures et garantit que les matériaux délicats comme la porcelaine ne sont pas soumis à un choc thermique, ce qui pourrait provoquer des fissures ou des défauts esthétiques.

Contrôle environnemental précis

Les fours modernes utilisent l'automatisation pour créer une zone de chauffage parfaitement uniforme. Cela garantit que toute la restauration, quelle que soit sa position sur le plateau, est cuite à la même température.

De plus, des fonctionnalités telles que les plateaux motorisés assurent un mouvement fluide et constant du travail entrant et sortant de la chambre de chaleur, évitant les secousses qui pourraient perturber le placement de la porcelaine. Le système maintient également des niveaux de vide précis, essentiels pour créer des couches céramiques denses et sans vides.

Comment l'automatisation améliore directement les opérations du laboratoire

Les avantages d'un processus contrôlé numériquement s'étendent au-delà du four lui-même, impactant l'efficacité globale et la qualité de la production du laboratoire.

Répétabilité de processus inégalée

Une fois qu'un programme de cuisson est défini et validé, l'automatisation garantit qu'il peut être exécuté identiquement des centaines de fois. Cette répétabilité du processus est la pierre angulaire du contrôle qualité dans un environnement de production.

Elle garantit que la première couronne de la journée présente exactement les mêmes propriétés que la dernière, conduisant à des résultats esthétiques et une résistance mécanique prévisibles.

Réduction des erreurs d'opérateur

Les interfaces à écran tactile intuitives simplifient ce qui était autrefois une procédure complexe. Les techniciens peuvent sélectionner des programmes préchargés pour des matériaux spécifiques ou construire facilement des cycles personnalisés.

Cela abaisse la barrière technique pour les nouveaux techniciens et réduit la probabilité d'erreurs coûteuses, telles que la saisie d'une température ou d'un temps de maintien incorrect.

Polyvalence des matériaux améliorée

Bien que la question concerne le PFM, la plupart des fours modernes sont multifonctionnels. Leur nature programmable leur permet de gérer une large gamme de matériaux, des métalliques-céramiques traditionnels aux tout-céramiques avancés comme la zircone et la disilicate de lithium.

Un seul four automatisé peut prendre en charge diverses offres de produits, rendant le laboratoire plus polyvalent et compétitif.

Journalisation des données et gestion à distance

De nombreux fours avancés comprennent une connectivité USB ou réseau (RS 232/485). Cela permet une journalisation automatique de toutes les données de cuisson, ce qui est inestimable pour l'assurance qualité, la validation des processus et le dépannage.

Dans certains cas, cela permet également une surveillance ou des diagnostics à distance, améliorant encore l'efficacité opérationnelle.

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, une évaluation lucide nécessite de reconnaître les inconvénients potentiels.

Le coût d'investissement initial

La barrière la plus importante est le coût initial. Les fours dentaires modernes et hautement automatisés représentent un investissement en capital substantiel par rapport aux modèles plus anciens ou plus basiques.

Dépendance à la technologie

Un haut degré d'automatisation crée également une dépendance à la technologie. Une panne électronique, telle qu'un capteur défectueux ou un contrôleur corrompu, peut arrêter complètement la production jusqu'à ce qu'il soit réparé professionnellement.

Le besoin de compétence technique

L'automatisation est un outil puissant, pas un remplacement de l'expertise. Une dépendance excessive aux programmes par défaut peut être un piège. Un technicien expert est toujours nécessaire pour comprendre les subtilités des matériaux dentaires, dépanner les problèmes de cuisson et développer des programmes personnalisés pour les cas complexes ou difficiles.

Faire le bon choix pour votre laboratoire

Un four automatisé est un investissement dans la prévisibilité et la qualité. Le bon choix dépend des objectifs opérationnels spécifiques de votre laboratoire.

- Si votre objectif principal est de maximiser le débit et la cohérence : L'investissement dans l'automatisation complète est essentiel. Priorisez les fours dotés de contrôleurs programmables robustes et de bibliothèques de matériaux prédéfinis pour minimiser les reprises et standardiser la qualité.

- Si votre objectif principal est d'élargir les offres de matériaux : Recherchez un four polyvalent avec une température maximale élevée et des programmes éprouvés pour le PFM, la zircone, l'e.max et d'autres céramiques populaires.

- Si vous êtes un laboratoire plus petit avec des contraintes budgétaires : Priorisez les fonctionnalités d'automatisation de base. Un four avec des cycles de cuisson programmables fiables est plus important qu'une connectivité avancée ou le plus grand écran tactile.

En fin de compte, l'automatisation permet à vos techniciens de déplacer leur attention de la gestion de la machine à la maîtrise de l'art de la restauration elle-même.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Répétabilité du processus | Assure des résultats de cuisson identiques à chaque fois, réduisant la variabilité et les reprises. |

| Réduction des erreurs de l'opérateur | Automatise la température, le vide et le refroidissement pour minimiser les erreurs humaines. |

| Efficacité améliorée | Accélère les flux de travail grâce à des cycles programmables et des commandes intuitives. |

| Polyvalence des matériaux | Prend en charge le PFM, la zircone et d'autres céramiques avec des programmes personnalisables. |

| Journalisation des données | Suit les données de cuisson via USB/réseau pour le contrôle qualité et le dépannage. |

Améliorez votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours précis et automatisés tels que les systèmes Muffle, Tube, Rotatif, Vide et Atmosphère, ainsi que CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, en augmentant la cohérence, en réduisant les déchets et en améliorant la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent transformer votre flux de travail !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les céramiques dentaires doivent-elles être traitées dans des fours ? Libérez la résistance et l'esthétique pour des restaurations durables

- Quels composants supplémentaires peuvent être utilisés avec les fours dentaires pour des flux de travail transparents ? Augmentez l'efficacité grâce à l'intégration numérique

- Quelles fonctionnalités supplémentaires un four à porcelaine peut-il offrir pour les améliorations esthétiques ? Libérez un contrôle supérieur de la restauration dentaire

- Comment le contrôle précis de la température dans un four à porcelaine profite-t-il au frittage ? Obtenez des restaurations dentaires parfaites

- Pourquoi l'entretien incohérent d'un four dentaire pose-t-il problème ? Protégez vos restaurations et la durée de vie de votre équipement

- Quels sont les avantages des couronnes en céramique ? Obtenez une restauration de sourire naturelle et durable

- Quelles sont les options linguistiques disponibles sur le four de frittage dentaire en zircone ? Assurez la précision et l'efficacité dans votre laboratoire

- Comment les fours dentaires améliorent-ils la qualité des restaurations dentaires ? Obtenez des résultats durables et réalistes