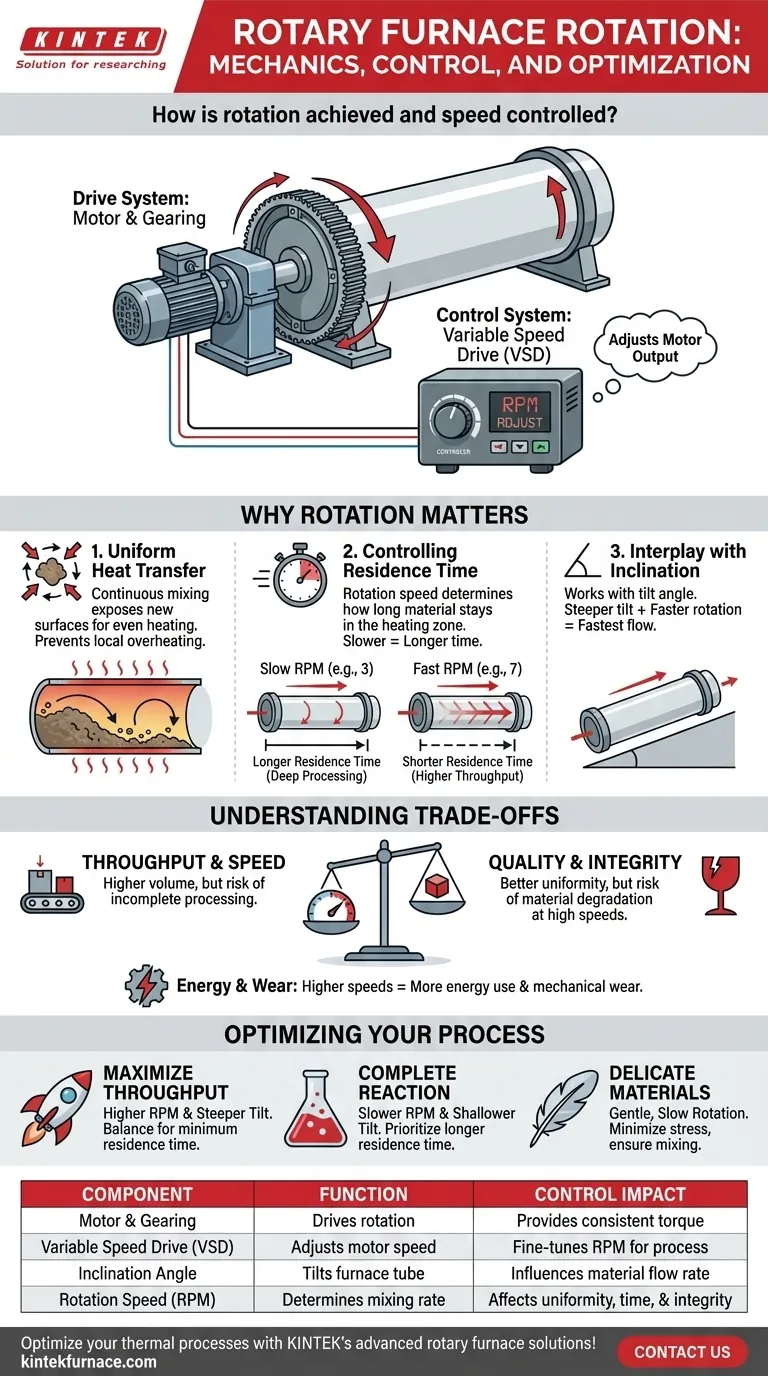

À la base, la rotation d'un four rotatif est entraînée par un moteur dédié connecté à un engrenage d'entraînement ou à un ensemble de rouleaux entraînés qui supportent le tube du four. La vitesse de cette rotation est gérée précisément par un variateur de vitesse (VSD), un contrôleur électronique qui ajuste la puissance de sortie du moteur pour répondre aux exigences spécifiques du processus.

Le système mécanique de rotation est simple, mais sa véritable importance réside dans le contrôle du processus. L'ajustement de la vitesse de rotation, conjointement avec l'angle d'inclinaison du four, vous donne un contrôle direct sur le mélange des matériaux, l'efficacité du transfert de chaleur et le temps de séjour – les trois piliers qui déterminent la qualité finale du produit.

La mécanique de la rotation du four

Pour comprendre comment contrôler le processus, vous devez d'abord comprendre les composants qui le permettent. Le système est conçu pour la fiabilité et un ajustement précis.

Le système d'entraînement : moteur et engrenages

Un moteur électrique indépendant fournit la puissance pour la rotation. Ce moteur fait tourner une grande couronne dentée fixée à l'extérieur du tube du four ou, dans certaines conceptions, entraîne les rouleaux sur lesquels le tube repose.

Cette approche à entraînement direct ou à entraînement par rouleaux assure un transfert de couple constant et puissant, capable de faire tourner en douceur le four lourd et sa charge de matériaux.

Le système de contrôle : le variateur de vitesse (VSD)

Le cerveau du système de rotation est le variateur de vitesse (VSD). Cet appareil électronique module la fréquence et la tension de l'énergie électrique fournie au moteur.

En ajustant le VSD, un opérateur peut augmenter ou diminuer de manière transparente la vitesse du moteur, modifiant les tours par minute (RPM) du four à la volée. Cela permet un réglage fin du processus sans jamais arrêter le four.

Pourquoi la rotation est une variable de processus critique

La capacité de contrôler la vitesse de rotation n'est pas seulement une fonctionnalité ; elle est fondamentale pour le fonctionnement du four. La vitesse influence directement le comportement du matériau et le résultat du processus thermique.

Obtention d'un transfert de chaleur uniforme

Le but principal de la rotation est de mélanger et de culbuter continuellement le matériau. Cette action expose constamment de nouvelles surfaces à la source de chaleur, qu'il s'agisse d'une flamme directe ou d'une paroi chauffée.

Sans rotation, le matériau en surface et sur les bords surchaufferait tandis que le cœur resterait sous-traité. Le mélange continu garantit un chauffage uniforme de haut en bas, évitant un chauffage local insuffisant et assurant des réactions cohérentes.

Contrôle du temps de séjour du matériau

Le temps de séjour – la durée pendant laquelle un matériau reste à l'intérieur de la zone de chauffage – est l'un des paramètres les plus critiques dans le traitement thermique. La vitesse de rotation est un levier principal pour le contrôler.

Une rotation plus lente (par exemple, 3 RPM) fait que le matériau culbute davantage sur place, augmentant son temps de séjour et permettant une pénétration de chaleur plus profonde ou des réactions chimiques plus complètes.

Une rotation plus rapide (par exemple, 7 RPM) aide à transporter le matériau à travers le tube du four plus rapidement, augmentant le débit mais réduisant le temps d'absorption de chaleur.

L'interaction avec l'angle d'inclinaison

La vitesse de rotation ne fonctionne pas dans le vide. Elle agit de concert avec l'angle d'inclinaison (tilt) du four.

Un angle d'inclinaison plus prononcé fera que le matériau s'écoulera plus rapidement à travers le four en raison de la gravité. Un angle peu profond le ralentira. La combinaison de la vitesse de rotation et de l'angle d'inclinaison vous donne un contrôle précis à deux facteurs sur le parcours du matériau et son exposition totale à la chaleur.

Comprendre les compromis

L'optimisation de la rotation nécessite d'équilibrer des facteurs concurrents. Régler simplement la vitesse au maximum ou au minimum est rarement la bonne approche.

Vitesse vs. temps de séjour

Le compromis le plus important se situe entre le débit et la qualité du traitement. Un RPM élevé peut augmenter le volume de matériau que vous pouvez traiter par heure, mais si le temps de séjour devient trop court, le matériau peut quitter le four sans être entièrement traité.

Uniformité vs. intégrité du matériau

Bien que le culbutage soit essentiel pour un chauffage uniforme, une vitesse de rotation excessive peut être préjudiciable aux matériaux fragiles ou abrasifs. Elle peut entraîner une dégradation, une rupture ou une génération de poussière indésirables, ce qui a un impact sur la qualité et le rendement du produit final.

Consommation d'énergie et usure mécanique

Faire fonctionner le moteur d'entraînement à des vitesses plus élevées et sous des charges plus lourdes consomme plus d'énergie. De plus, des vitesses de fonctionnement plus élevées augmentent le taux d'usure mécanique de la couronne dentée, du pignon, des rouleaux et des paliers, ce qui entraîne des cycles d'entretien plus fréquents.

Optimiser la rotation pour votre processus

La vitesse de rotation idéale n'est pas un nombre unique ; c'est une fonction de votre matériau, de votre équipement et du résultat souhaité.

- Si votre objectif principal est de maximiser le débit : vous fonctionnerez probablement à un RPM plus élevé, équilibré soigneusement avec l'angle d'inclinaison pour garantir que le matériau atteigne toujours le temps de séjour minimum requis pour le traitement.

- Si votre objectif principal est d'obtenir une réaction chimique complète : un temps de séjour plus long est primordial, ce qui nécessite une vitesse de rotation plus lente et souvent une inclinaison du four moins prononcée pour maximiser le temps du matériau dans la zone de chaleur.

- Si votre objectif principal est de traiter des matériaux délicats : une rotation douce et lente est nécessaire pour minimiser les contraintes mécaniques et la casse tout en fournissant le mélange nécessaire pour un chauffage uniforme.

Considérer le système de rotation comme un levier de processus dynamique, plutôt que comme un mécanisme fixe, est la clé pour libérer tout le potentiel de votre four rotatif.

Tableau récapitulatif :

| Composant | Fonction | Impact sur le contrôle |

|---|---|---|

| Moteur & Engrenages | Entraîne la rotation via une couronne dentée ou des rouleaux | Fournit le couple pour un mouvement constant |

| Variateur de Vitesse (VSD) | Ajuste la vitesse du moteur électroniquement | Permet un réglage précis du RPM pour l'optimisation du processus |

| Angle d'Inclinaison | Incline le tube du four pour influencer le flux de matériau | Fonctionne avec la vitesse pour contrôler le temps de séjour et le débit |

| Vitesse de Rotation (RPM) | Détermine le taux de culbutage et de mélange du matériau | Affecte l'uniformité du transfert de chaleur, l'exhaustivité de la réaction et l'intégrité du matériau |

Optimisez vos processus thermiques avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires divers une gamme de fours haute performance tels que les fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité du produit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous proposer une solution sur mesure !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques