En substance, le plasma dans un système PECVD est généré en appliquant un champ électrique intense à un gaz maintenu à très basse pression. Ce processus confère de l'énergie au gaz, arrachant des électrons de ses atomes et molécules pour créer un mélange hautement réactif d'ions, d'électrons et de radicaux neutres. Ce gaz électriquement chargé, ou plasma, est le moteur qui pilote les réactions chimiques nécessaires au dépôt de couches minces.

L'objectif fondamental de la génération de plasma en PECVD n'est pas seulement de créer une décharge luminescente, mais de produire un environnement chimique réactif à haute énergie à une température globale basse. Cela permet le dépôt de couches minces de haute qualité sur des substrats qui ne pourraient pas supporter la chaleur des processus thermiques traditionnels.

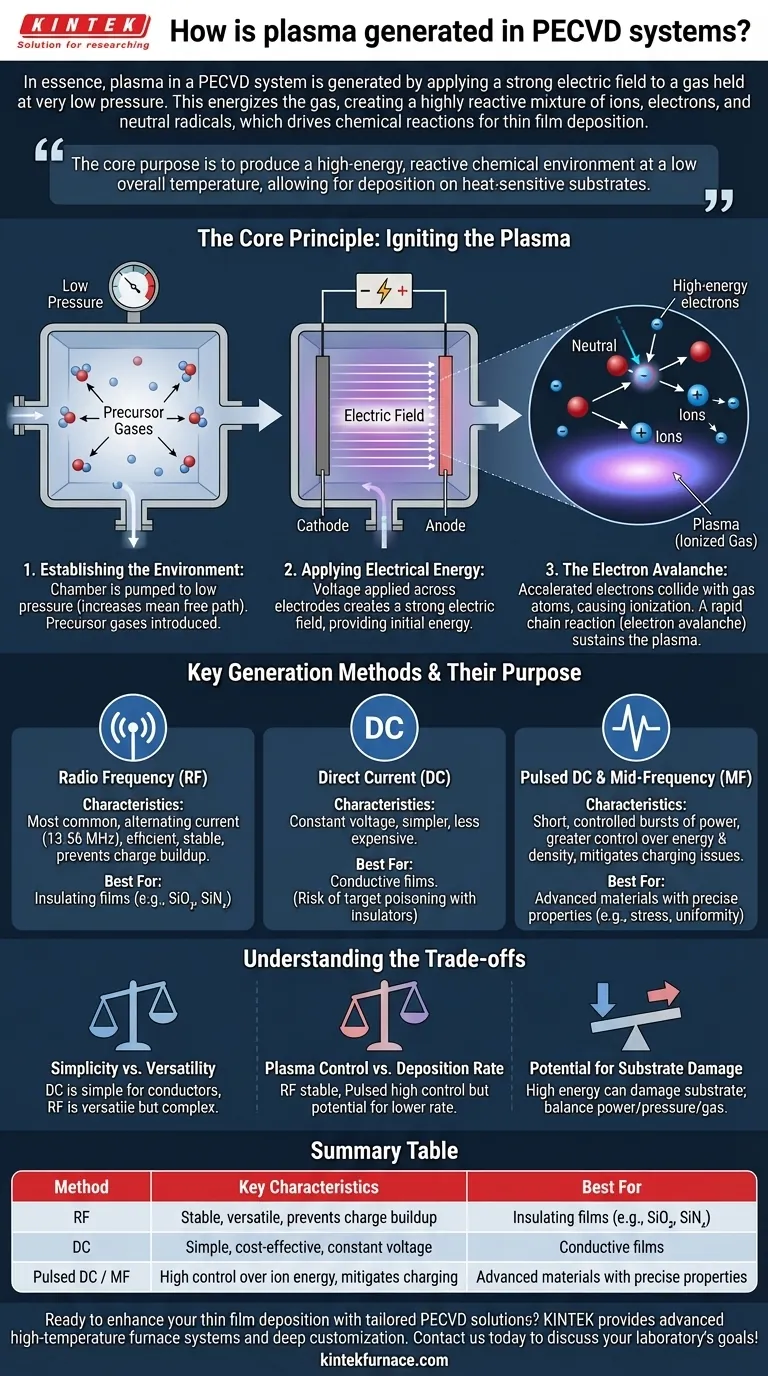

Le Principe Fondamental : Allumer le Plasma

La génération de plasma suit une séquence d'événements précise. Elle transforme un gaz inerte stable en un état chimiquement actif capable de faciliter le dépôt.

Étape 1 : Établir l'Environnement

Tout d'abord, une chambre à vide est mise sous vide poussé à une basse pression. Cette réduction de pression est essentielle car elle augmente le « libre parcours moyen » — la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre.

La chambre est ensuite remplie d'une petite quantité de gaz précurseurs. Ce sont les matériaux sources qui formeront finalement la couche mince.

Étape 2 : Appliquer l'Énergie Électrique

Deux électrodes à l'intérieur de la chambre sont connectées à une alimentation électrique. Lorsqu'une tension est appliquée, un champ électrique intense est créé dans l'espace entre elles.

Ce champ agit comme un accélérateur, fournissant l'énergie initiale nécessaire pour démarrer le processus de génération de plasma.

Étape 3 : L'Avalanche d'Électrons

Quelques électrons libres, naturellement présents dans le gaz, sont accélérés à grande vitesse par le champ électrique. Lorsqu'un de ces électrons de haute énergie entre en collision avec un atome de gaz neutre, il peut en libérer un autre.

Ce processus, connu sous le nom d'ionisation, crée un ion positif et un autre électron libre. Il y a maintenant deux électrons, qui sont ensuite accélérés pour provoquer plus de collisions. Cela crée une réaction en chaîne rapide, ou une avalanche d'électrons, qui ionise rapidement le gaz et maintient le plasma.

Méthodes de Génération Clés et Leur Objectif

Le type d'alimentation électrique utilisé a un impact significatif sur les caractéristiques du plasma et, par conséquent, sur les propriétés du film déposé.

Plasma à Fréquence Radio (RF)

La Fréquence Radio (RF) est la méthode la plus courante, utilisant généralement un courant alternatif à une fréquence industrielle standard de 13,56 MHz.

L'inversion rapide du champ électrique accélère continuellement les électrons d'avant en arrière, ce qui conduit à une génération de plasma efficace et stable. L'alimentation RF est particulièrement efficace pour déposer des films isolants (diélectriques), car elle empêche l'accumulation de charge sur les surfaces.

Plasma à Courant Continu (DC)

Les alimentations à Courant Continu (DC) utilisent une tension constante. C'est une méthode plus simple et souvent moins coûteuse pour générer du plasma.

Cependant, la génération de plasma DC est principalement adaptée au dépôt de films conducteurs. Si elle est utilisée avec des matériaux isolants, un phénomène appelé « empoisonnement de la cible » peut se produire, où une couche isolante s'accumule sur l'électrode et éteint le plasma.

DC Pulsé et Moyenne Fréquence (MF)

Les alimentations DC Pulsé et Moyenne Fréquence (MF) sont des alternatives avancées qui comblent l'écart entre le DC et le RF. Elles appliquent la puissance par courtes rafales contrôlées.

Cette action de pulsation offre un meilleur contrôle sur l'énergie et la densité du plasma. Elle aide à atténuer les problèmes de charge observés en DC standard tout en offrant une régulation plus précise des propriétés du film telles que la contrainte et l'uniformité.

Comprendre les Compromis

Choisir une méthode de génération de plasma n'est pas une question de trouver la « meilleure », mais celle qui convient le mieux à une application spécifique. Chaque approche implique des compromis clairs.

Simplicité vs. Polyvalence

Les systèmes DC sont les plus simples à mettre en œuvre, mais ils sont largement limités aux matériaux conducteurs. Les systèmes RF sont beaucoup plus polyvalents et peuvent déposer pratiquement n'importe quel matériau, mais ils nécessitent des réseaux d'adaptation d'impédance plus complexes et coûteux pour fonctionner efficacement.

Contrôle du Plasma vs. Vitesse de Dépôt

Bien que le RF crée un plasma stable et uniforme, des méthodes comme le DC Pulsé offrent un degré de contrôle encore plus élevé sur l'énergie et le flux des ions. Cette précision peut être cruciale pour le développement de matériaux avancés, mais peut parfois se faire au détriment d'une vitesse de dépôt globale plus faible.

Potentiel de Dommage au Substrat

Le plasma est un environnement à haute énergie. Le bombardement ionique qui active la réaction chimique peut également endommager le substrat ou le film en croissance s'il n'est pas géré correctement. Le choix de la puissance, de la pression et de la chimie des gaz doit être équilibré pour maximiser la qualité du dépôt tout en minimisant les dommages.

Faire le Bon Choix pour Votre Objectif

Le choix de votre méthode de génération de plasma doit être dicté par le matériau que vous déposez et les propriétés de film que vous devez atteindre.

- Si votre objectif principal est la stabilité du processus et le dépôt de films isolants (comme SiO₂ ou SiNₓ) : Le plasma RF est la norme de l'industrie et le choix le plus fiable.

- Si votre objectif principal est une configuration simple et économique pour le dépôt de films conducteurs : Un système DC est une solution parfaitement viable et économique.

- Si votre objectif principal est un contrôle avancé de la contrainte, de la densité et d'autres propriétés mécaniques du film : Les systèmes DC Pulsé ou MF offrent la précision nécessaire pour les applications spécialisées.

En fin de compte, comprendre comment le plasma est formé est la première étape pour contrôler le processus PECVD et concevoir des couches minces aux caractéristiques souhaitées.

Tableau Récapitulatif :

| Méthode de Génération de Plasma | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Fréquence Radio (RF) | Stable, polyvalent, empêche l'accumulation de charge | Films isolants (ex : SiO₂, SiNₓ) |

| Courant Continu (DC) | Simple, rentable, tension constante | Films conducteurs |

| DC Pulsé / Moyenne Fréquence (MF) | Contrôle élevé de l'énergie des ions, atténue la charge | Matériaux avancés avec des propriétés précises |

Prêt à améliorer votre dépôt de couches minces avec des solutions PECVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de four haute température avancés, y compris des systèmes CVD/PECVD, des fours Muffle, Tube, Rotatifs, et des fours sous Vide & Atmosphère. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques, augmentant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température