En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de fabrication fondamental pour l'optoélectronique et la photovoltaïque modernes. Il permet le dépôt de films minces de haute qualité à basse température, une exigence essentielle pour créer des cellules solaires efficaces et des diodes électroluminescentes (DEL) fiables sans endommager les composants sensibles à la chaleur situés en dessous.

La valeur fondamentale du PECVD réside dans sa capacité à découpler l'énergie nécessaire à une réaction chimique de l'énergie thermique. En utilisant un plasma énergisé au lieu d'une chaleur élevée, il permet la croissance de films denses, uniformes et fonctionnels sur des substrats qui seraient autrement endommagés ou détruits par les méthodes traditionnelles à haute température.

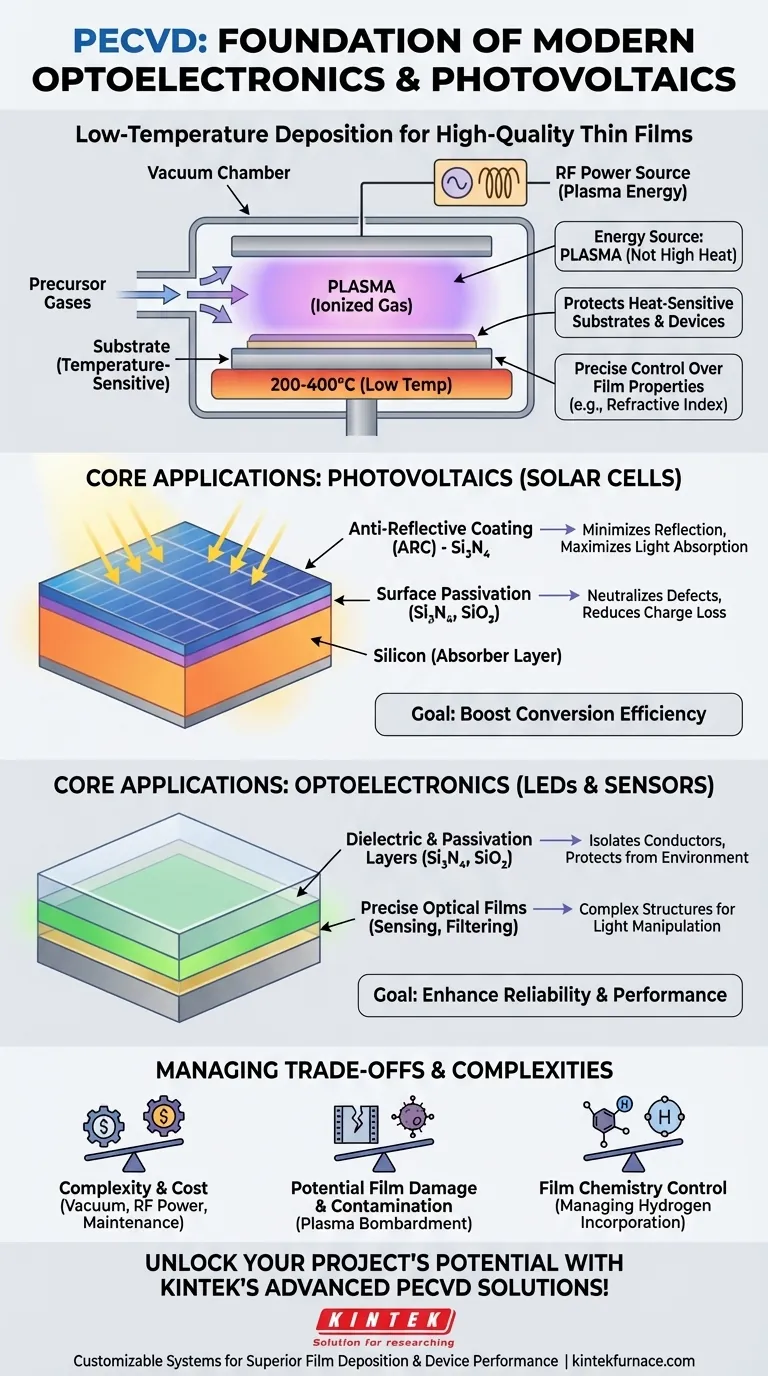

Pourquoi le PECVD est essentiel pour les dispositifs avancés

La clé de l'importance du PECVD réside dans sa capacité à surmonter une contrainte de fabrication fondamentale : la nécessité de matériaux de haute qualité sur des substrats sensibles à la température.

L'avantage des basses températures

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées (souvent > 600 °C) pour fournir l'énergie thermique nécessaire aux gaz précurseurs pour réagir et former un film.

Ces températures sont destructrices pour de nombreux composants utilisés en photovoltaïque et en optoélectronique, tels que les jonctions achevées d'une cellule solaire au silicium ou les structures délicates de puits quantiques dans une DEL.

Le PECVD résout ce problème en utilisant un champ électromagnétique pour créer un plasma, un gaz ionisé. Ce plasma fournit l'énergie d'activation pour la réaction chimique, permettant au dépôt de se produire à des températures beaucoup plus basses (typiquement 200-400 °C).

Contrôle inégalé des propriétés du film

L'environnement plasma donne aux ingénieurs un contrôle précis sur le film final. En gérant soigneusement les paramètres du processus tels que les débits de gaz, la pression et la puissance du plasma, ils peuvent ajuster méticuleusement les propriétés finales du matériau.

Cela comprend le contrôle de l'indice de réfraction du film, de sa densité, de sa composition chimique et de sa contrainte, tous éléments essentiels à la performance optique et électronique.

Applications fondamentales en photovoltaïque (cellules solaires)

En photovoltaïque, l'objectif est de convertir autant de photons que possible en électrons. Le PECVD est essentiel pour déposer des couches qui améliorent directement cette efficacité de conversion.

Revêtements antireflets (ARC)

Une surface de silicium nue réfléchit plus de 30 % de la lumière solaire entrante. Un revêtement antireflet est une couche transparente d'épaisseur et d'indice de réfraction contrôlés avec précision qui minimise cette réflexion, permettant à plus de lumière de pénétrer dans la cellule solaire.

Le PECVD est la norme de l'industrie pour le dépôt de films de nitrure de silicium ($\text{Si}_3\text{N}_4$) à cette fin. Le processus permet un réglage précis de l'indice de réfraction pour maximiser l'absorption de la lumière sur l'ensemble du spectre solaire.

Passivation de surface

Une source majeure de perte d'efficacité dans une cellule solaire est la « recombinaison de surface », où les porteurs de charge (électrons et trous) sont perdus à la surface du silicium avant de pouvoir être collectés.

Une couche de passivation est un film électriquement isolant qui neutralise ces défauts. Le même film de nitrure de silicium utilisé pour l'ARC fournit également une excellente passivation de surface, remplissant un double rôle crucial. **Le dioxyde de silicium ($\text{SiO}_2$) est un autre film de passivation courant déposé par PECVD.

Applications fondamentales en optoélectronique (DEL et capteurs)

Les dispositifs optoélectroniques tels que les DEL et les capteurs optiques reposent également sur des structures multicouches complexes qui sont sensibles à la chaleur.

Couches diélectriques et de passivation

Les DEL nécessitent des couches isolantes de haute qualité (diélectriques) pour isoler les différentes parties conductrices du dispositif et éviter les courts-circuits. Elles ont également besoin de couches de passivation pour protéger le matériau semi-conducteur sensible de la dégradation environnementale, assurant une fiabilité à long terme et une émission de lumière stable.

La capacité du PECVD à déposer des films denses et sans trous de $\text{Si}_3\text{N}_4$ et de $\text{SiO}_2$ à basse température est vitale pour la fabrication de DEL robustes et durables.

Films optiques de précision

Pour les capteurs optiques, les photomètres et les systèmes de stockage de données, le PECVD est utilisé pour créer un large éventail de revêtements optiques. Le contrôle précis de l'indice de réfraction permet la fabrication de filtres complexes, de guides d'ondes et d'autres structures qui manipulent la lumière de manière spécifique.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il implique des complexités spécifiques qui doivent être gérées.

Complexité et coût

Les systèmes PECVD sont intrinsèquement plus complexes que les réacteurs CVD thermiques. Ils nécessitent des chambres à vide, des systèmes de manipulation de gaz et des sources d'alimentation par radiofréquence (RF) ou micro-ondes sophistiquées pour générer le plasma, ce qui entraîne des coûts d'équipement et de maintenance plus élevés.

Potentiel de dommages et de contamination du film

Bien que les ions dans le plasma entraînent la réaction chimique, ils peuvent également bombarder physiquement le substrat. Si elle n'est pas correctement contrôlée, cela peut introduire des défauts ou des dommages dans le film en croissance ou dans le dispositif sous-jacent. Le processus est également sensible à la contamination provenant des parois de la chambre ou des gaz précurseurs.

Contrôle de la chimie du film

L'environnement plasma est très réactif et peut conduire à l'incorporation d'autres éléments, comme l'hydrogène, dans le film. Bien que parfois souhaitable (comme dans le silicium amorphe), cela peut également modifier les propriétés souhaitées du film et doit être contrôlé attentivement.

Comment appliquer cela à votre objectif

La décision d'utiliser le PECVD est motivée par le compromis entre les exigences de performance du dispositif et les contraintes de fabrication.

- Si votre objectif principal est de maximiser l'efficacité des cellules solaires : Vous devez utiliser le PECVD pour déposer des films de nitrure de silicium de haute qualité à double fonction pour l'anti-réflexion et la passivation de surface.

- Si votre objectif principal est la fabrication de DEL fiables et performantes : Fiez-vous au PECVD pour déposer des films de passivation et diélectriques robustes sans endommager les couches émettrices de lumière.

- Si votre objectif principal est des applications sensibles aux coûts avec tolérance à la chaleur élevée : Des méthodes plus simples comme le CVD à pression atmosphérique ou la pulvérisation cathodique peuvent être plus économiques si le substrat peut résister à la chaleur.

En fin de compte, le PECVD permet aux ingénieurs de construire des dispositifs plus performants en déposant des films supérieurs dans des conditions qui seraient autrement impossibles.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du PECVD | Avantages |

|---|---|---|

| Photovoltaïque | Revêtements antireflets, passivation de surface | Augmente l'absorption de la lumière, réduit la perte de porteurs de charge |

| Optoélectronique | Couches diélectriques, passivation, films optiques | Améliore la fiabilité des dispositifs, manipulation précise de la lumière |

| Général | Dépôt à basse température | Protège les substrats sensibles à la chaleur, permet des structures complexes |

Libérez le plein potentiel de vos projets optoélectroniques et photovoltaïques avec les solutions PECVD avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous proposons une gamme de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un dépôt de film précis pour une performance de dispositif supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications