À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est utilisé dans la fabrication des cellules solaires pour déposer des films exceptionnellement minces et uniformes sur des plaquettes de silicium. Ces films, principalement du nitrure de silicium (SiNx), remplissent une double fonction : ils agissent comme un revêtement antireflet pour maximiser l'absorption de la lumière solaire et comme une couche de passivation pour améliorer l'efficacité électrique de la cellule.

Le PECVD n'est pas simplement une étape de revêtement ; c'est un processus d'ingénierie critique qui améliore directement la capacité d'une cellule solaire à la fois à capturer des photons et à les convertir efficacement en courant électrique, le rendant indispensable pour la production photovoltaïque moderne et à haut rendement.

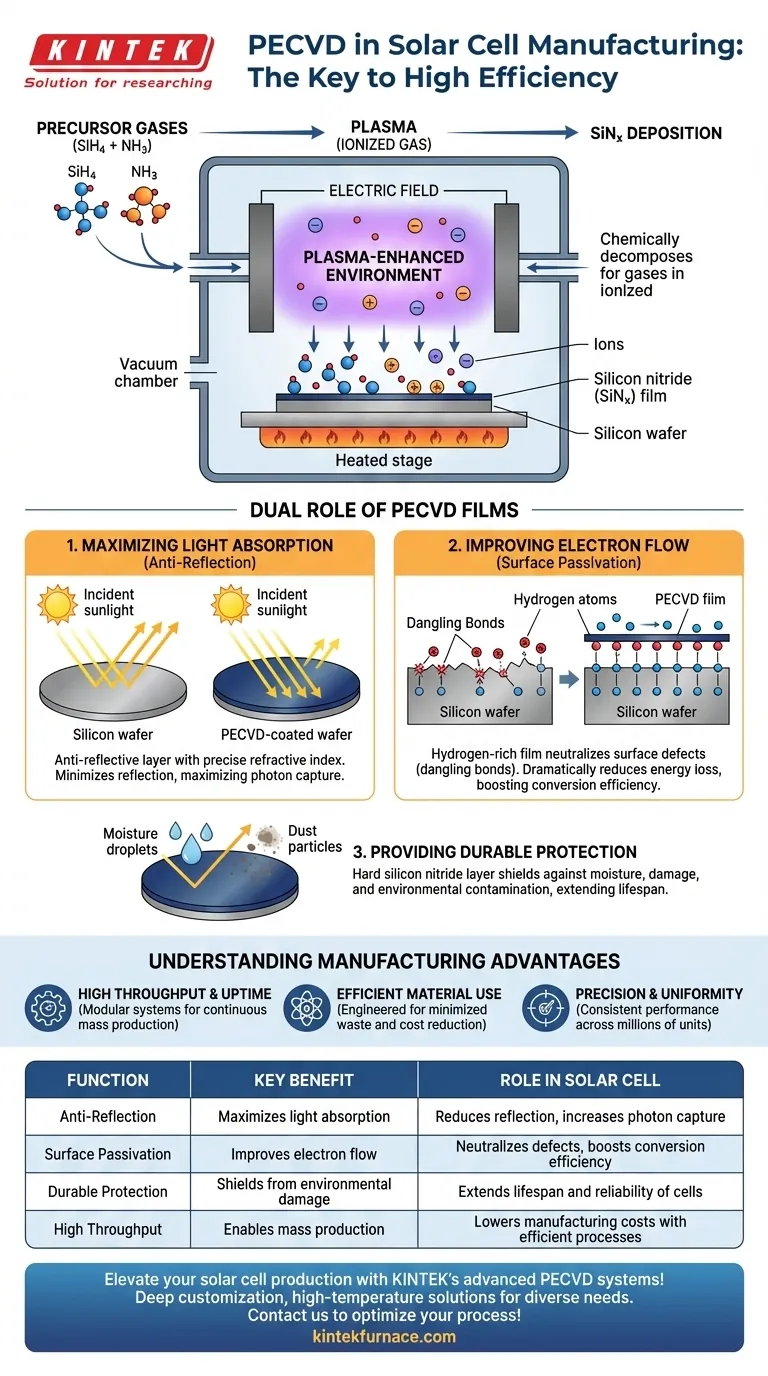

Le double rôle des films PECVD dans l'efficacité solaire

Les films déposés par PECVD ne sont pas des couches passives. Ils améliorent activement les performances de la cellule solaire de deux manières distinctes et cruciales.

Fonction 1 : Maximiser l'absorption de la lumière (Antiréflexion)

Une plaquette de silicium nue est naturellement réfléchissante, ce qui signifie qu'elle renvoie une partie de la lumière solaire avant qu'elle ne puisse être convertie en électricité.

Le PECVD est utilisé pour appliquer une couche précise de nitrure de silicium. Ce film est conçu pour avoir un indice de réfraction spécifique qui minimise la réflexion de la lumière sur l'ensemble du spectre solaire, garantissant que davantage de photons pénètrent dans le matériau silicium actif.

Fonction 2 : Améliorer le flux d'électrons (Passivation de surface)

La surface d'une plaquette de silicium présente des imperfections microscopiques, souvent appelées « liaisons pendantes » ou dislocations. Ces défauts peuvent piéger les électrons libérés par la lumière solaire, les faisant perdre leur énergie sous forme de chaleur au lieu de contribuer au courant électrique.

Les films de nitrure de silicium déposés par PECVD sont riches en hydrogène. Cet hydrogène « passe » ou neutralise les défauts de surface, les réparant efficacement. Ce processus réduit considérablement la perte de porteurs de charge, ce qui augmente directement l'efficacité globale de conversion de la cellule.

Fonction 3 : Fournir une protection durable

En plus de ses rôles optique et électrique, la couche dure de nitrure de silicium fournit un revêtement durable qui protège la surface sensible du silicium contre l'humidité, les dommages dus à la manipulation et la contamination environnementale pendant toute la durée de vie du panneau solaire.

Comment le processus PECVD y parvient

La précision du PECVD est ce qui le rend si précieux. Le processus se déroule dans un environnement hautement contrôlé pour construire le film couche par couche moléculaire.

L'environnement assisté par plasma

L'ensemble du processus se déroule dans une chambre à vide à très basse pression. Un champ électrique cyclique est appliqué entre deux électrodes à l'intérieur de la chambre.

Utilisation de gaz précurseurs

Un mélange soigneusement contrôlé de gaz précurseurs est introduit dans la chambre. Pour créer du nitrure de silicium (SiNx), ces gaz sont généralement du silane (SiH4) et de l'ammoniac (NH3), souvent mélangés à des gaz porteurs inertes.

Formation du film mince

Le champ électrique énergise le mélange gazeux, arrachant des électrons aux molécules de gaz et créant un gaz ionisé brillant connu sous le nom de plasma.

Ce plasma hautement réactif décompose chimiquement les gaz précurseurs. Les ions résultants sont ensuite attirés vers la surface de la plaquette de silicium, où ils se lient et forment le film mince, dense et exceptionnellement uniforme. Cette « amélioration par plasma » permet au dépôt de se produire à des températures plus basses que le CVD traditionnel, ce qui est essentiel pour préserver les propriétés délicates de la cellule solaire.

Comprendre les avantages de la fabrication

Bien que les avantages en termes de performance soient clairs, le PECVD est également la norme car il est optimisé pour la fabrication en grand volume.

Débit élevé et temps de fonctionnement

Les systèmes PECVD modernes sont modulaires et conçus pour une production de masse continue et rentable. Ils fonctionnent avec une grande fiabilité et nécessitent un temps d'arrêt minimal pour le nettoyage, ce qui est essentiel pour maintenir les coûts de fabrication bas.

Utilisation efficace des matériaux

Le processus est conçu pour une utilisation hautement efficace des gaz précurseurs bruts, minimisant les déchets et réduisant davantage le coût par plaquette.

Précision et uniformité

La technologie offre un contrôle extrêmement précis de la température du substrat et du processus de dépôt. Cela garantit que chaque cellule reçoit un film d'épaisseur et de qualité uniformes, ce qui conduit à des performances cohérentes sur des millions d'unités.

Faire le bon choix pour votre objectif

Comprendre la fonction du PECVD vous permet de vous concentrer sur l'aspect le plus pertinent pour votre objectif spécifique.

- Si votre objectif principal est de maximiser l'efficacité de la cellule : La qualité de la passivation de surface et le réglage précis de la couche antireflet sont les résultats les plus critiques du processus PECVD.

- Si votre objectif principal est la fabrication et la réduction des coûts : Le débit élevé, l'efficacité des matériaux et le temps de fonctionnement élevé des systèmes PECVD modernes sont les caractéristiques clés qui permettent une production évolutive.

- Si votre objectif principal est l'ingénierie des processus : Maîtriser le contrôle des flux de gaz précurseurs, de la puissance du plasma et de la température est fondamental pour obtenir les propriétés de film et les performances de dispositif souhaitées.

En fin de compte, le PECVD représente une fusion sophistiquée de la physique et de la chimie, conçue pour résoudre les défis les plus critiques de la performance et de la production des cellules solaires.

Tableau récapitulatif :

| Fonction | Avantage clé | Rôle dans la cellule solaire |

|---|---|---|

| Antiréflexion | Maximise l'absorption de la lumière | Réduit la réflexion, augmente la capture de photons |

| Passivation de surface | Améliore le flux d'électrons | Neutralise les défauts, augmente l'efficacité de conversion |

| Protection durable | Protège contre les dommages environnementaux | Prolonge la durée de vie et la fiabilité des cellules |

| Débit élevé | Permet la production de masse | Abaisse les coûts de fabrication grâce à des processus efficaces |

Élevez votre production de cellules solaires avec les systèmes PECVD avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons aux divers laboratoires des solutions de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité, la durabilité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies peuvent optimiser votre processus de fabrication photovoltaïque !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment la qualité du film se compare-t-elle entre le PECVD et le CVD ? Choisissez la meilleure méthode pour votre substrat

- Qu'est-ce que le processus de dépôt PECVD ? Une solution à basse température pour le revêtement de couches minces

- Pourquoi le PECVD est-il considéré comme polyvalent dans le traitement des matériaux ? Découvrez les couches minces de haute qualité à basse température.

- Qu'est-ce que le procédé PECVD ? Obtenez un dépôt de couches minces à basse température

- Quelle est une application courante du PECVD ? Essentiel pour les semi-conducteurs, les cellules solaires et plus encore

- Quelles sont les applications du dépôt chimique en phase vapeur assisté par plasma ? Utilisations clés en électronique, optique et matériaux

- Comment le PECVD obtient-il une excellente adhérence des films ? Maîtrisez le collage par plasma pour des revêtements durables

- Quels sont les avantages de l'utilisation du PECVD ? Débloquez le dépôt de films minces de haute qualité à basse température