Dans les applications optiques, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus fondamental utilisé pour déposer des films minces et hautement conçus sur des surfaces telles que les lentilles, les miroirs et les semi-conducteurs. Ces films sont conçus avec des épaisseurs et des compositions spécifiques pour contrôler précisément la manière dont la lumière est réfléchie, transmise ou absorbée, améliorant ainsi les performances et la durabilité du composant optique.

La véritable valeur du PECVD en optique ne réside pas seulement dans sa capacité à déposer un revêtement, mais dans son fonctionnement à basse température et son contrôle précis des paramètres du plasma. Cela permet un réglage méticuleux de l'indice de réfraction d'un film, qui est la propriété fondamentale requise pour créer des effets optiques sophistiqués.

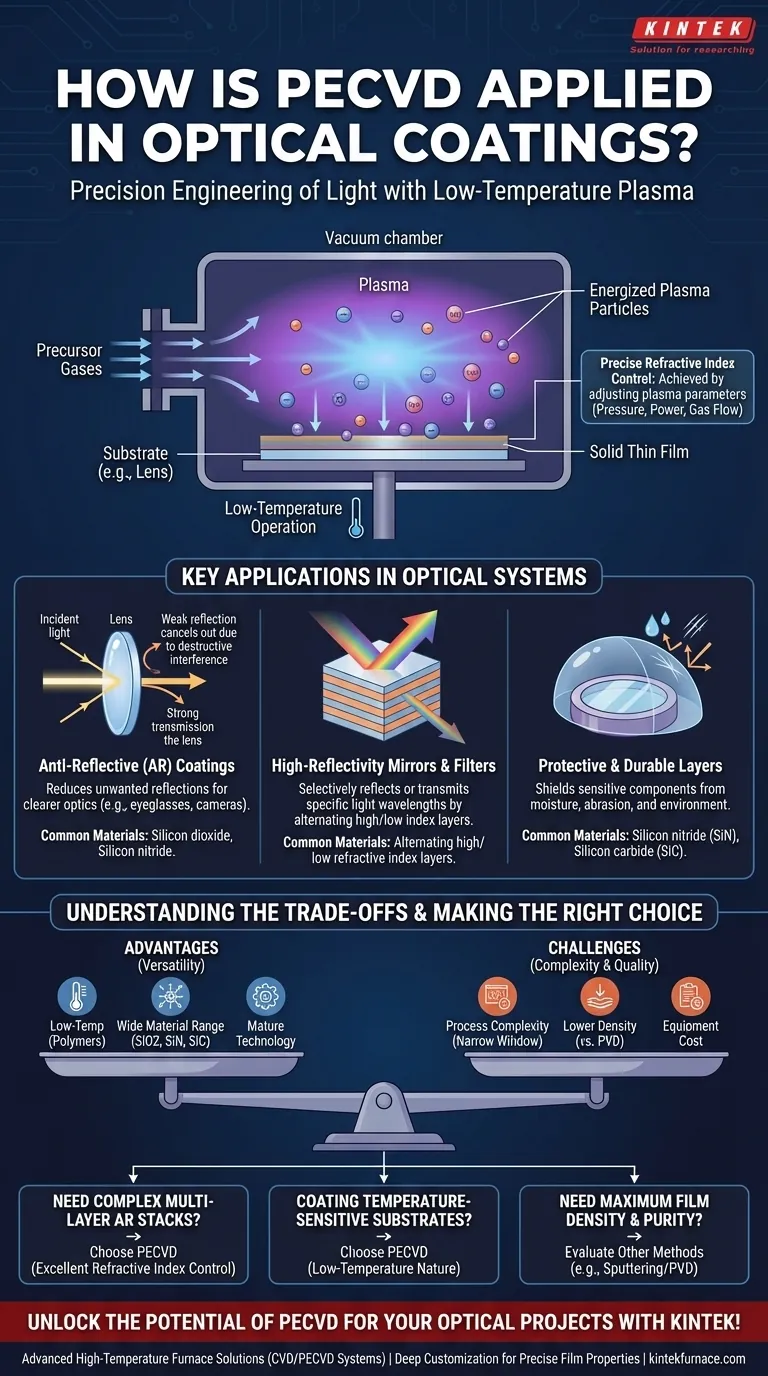

Le principe de base : Ingénierie de la lumière avec le plasma

Le PECVD manipule les gaz au niveau moléculaire pour construire un film solide avec des propriétés optiques spécifiques. L'utilisation du plasma est ce qui rend ce processus unique pour une large gamme de composants optiques.

Du gaz au film solide

Dans un processus PECVD, les gaz précurseurs sont introduits dans une chambre à vide. Un champ électrique est ensuite appliqué pour allumer le gaz en un plasma, un état de la matière contenant des ions et des radicaux réactifs. Ces particules énergisées réagissent et se condensent sur la surface du substrat, construisant un film mince et solide couche par couche.

L'avantage de la basse température

Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui nécessite une chaleur très élevée, le PECVD utilise l'énergie du plasma — et non une température élevée — pour entraîner les réactions chimiques. Cela le rend idéal pour revêtir des substrats sensibles à la température, tels que les polymères ou les dispositifs électroniques précédemment fabriqués, sans provoquer de dommages.

Adapter l'indice de réfraction

L'objectif principal du revêtement optique est de contrôler l'indice de réfraction. En ajustant précisément les paramètres du plasma — tels que la pression, les débits de gaz et la puissance — les ingénieurs peuvent modifier la composition chimique et la densité du film déposé. Cela ajuste directement son indice de réfraction, permettant la conception de structures optiques complexes.

Applications clés dans les systèmes optiques

Le contrôle précis du PECVD permet la création d'une variété de revêtements fonctionnels essentiels dans l'optique et la photonique modernes.

Revêtements antireflets (AR)

L'application la plus courante, les revêtements AR, réduit les réflexions indésirables sur des surfaces telles que les verres de lunettes et les objectifs d'appareils photo. Ceci est réalisé en déposant une ou plusieurs couches avec des indices de réfraction et des épaisseurs soigneusement choisis qui provoquent une interférence destructive des ondes lumineuses réfléchies.

Miroirs et filtres à haute réflectivité

En alternant des couches de matériaux à indice de réfraction élevé et faible, le PECVD peut créer des miroirs hautement réfléchissants pour des longueurs d'onde lumineuses spécifiques. Ce même principe est utilisé pour produire des filtres optiques qui transmettent sélectivement certaines couleurs tout en en réfléchissant d'autres, utilisés dans des dispositifs allant des lunettes de soleil aux photomètres avancés.

Couches protectrices et durables

Le PECVD est utilisé pour déposer des films durs et transparents comme le nitrure de silicium (SiN) et le carbure de silicium (SiC). Ces revêtements servent de couches de passivation ou de protection qui protègent les composants optiques sensibles contre l'humidité, l'abrasion et les dommages environnementaux, augmentant considérablement leur durée de vie.

Comprendre les compromis

Bien que puissant, le PECVD est un choix comportant des compromis spécifiques qui doivent être pris en compte par rapport à d'autres techniques de dépôt.

Qualité du film par rapport à d'autres méthodes

Les films PECVD, en raison de la température de processus plus basse et de la chimie du plasma, peuvent parfois avoir une densité inférieure ou une teneur en hydrogène plus élevée par rapport aux films déposés par des méthodes à température plus élevée ou par dépôt physique en phase vapeur (PVD). Pour les applications exigeant la pureté ou la densité de film la plus absolue, d'autres méthodes peuvent être plus appropriées.

L'avantage de la polyvalence

La large gamme de matériaux pouvant être déposés — y compris le dioxyde de silicium, le nitrure de silicium et le silicium amorphe — rend le PECVD incroyablement polyvalent. Son utilisation s'étend bien au-delà de l'optique aux semi-conducteurs, aux cellules solaires et aux LED, ce qui signifie que la technologie est mature et bien comprise.

Complexité du processus

L'obtention d'un indice de réfraction et d'une uniformité de film spécifiques nécessite un contrôle méticuleux de nombreuses variables. La fenêtre de processus peut être étroite, nécessitant un équipement sophistiqué et une expertise en matière de processus pour maintenir la cohérence et la répétabilité, en particulier dans la fabrication à haut volume.

Faire le bon choix pour votre projet

Le choix du PECVD dépend entièrement des exigences spécifiques de votre composant et de sa fonction prévue.

- Si votre objectif principal est de créer des revêtements antireflets multicouches : Le PECVD offre le contrôle d'indice de réfraction excellent nécessaire pour construire des empilements optiques complexes.

- Si votre objectif principal est de revêtir des substrats sensibles à la température comme les polymères : La nature basse température du PECVD en fait l'une des meilleures et parfois la seule option viable.

- Si votre objectif principal est d'obtenir une densité et une pureté maximales du film pour des performances extrêmes : Vous devriez évaluer si la pulvérisation cathodique ou d'autres méthodes PVD pourraient mieux servir vos besoins spécifiques, malgré leurs propres compromis.

En fin de compte, le PECVD est un outil polyvalent et indispensable pour contrôler l'interaction entre la lumière et la matière.

Tableau récapitulatif :

| Application | Avantage clé | Matériaux courants |

|---|---|---|

| Revêtements antireflets | Réduit les réflexions par interférence destructive | Dioxyde de silicium, nitrure de silicium |

| Miroirs/Filtres à haute réflectivité | Réfléchit/transmet sélectivement des longueurs d'onde spécifiques | Couches alternées à indice de réfraction élevé/faible |

| Couches protectrices | Protège contre l'humidité, l'abrasion et les dommages | Nitrures de silicium (SiN), carbure de silicium (SiC) |

Libérez le potentiel du PECVD pour vos projets optiques avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des systèmes de fours haute température avancés tels que les systèmes CVD/PECVD, adaptés à vos besoins uniques. Que vous développiez des revêtements antireflets, des miroirs durables ou des couches protectrices pour des substrats sensibles à la température, nos capacités de personnalisation approfondies garantissent un contrôle précis des propriétés du film. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances et l'efficacité de votre revêtement optique !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision