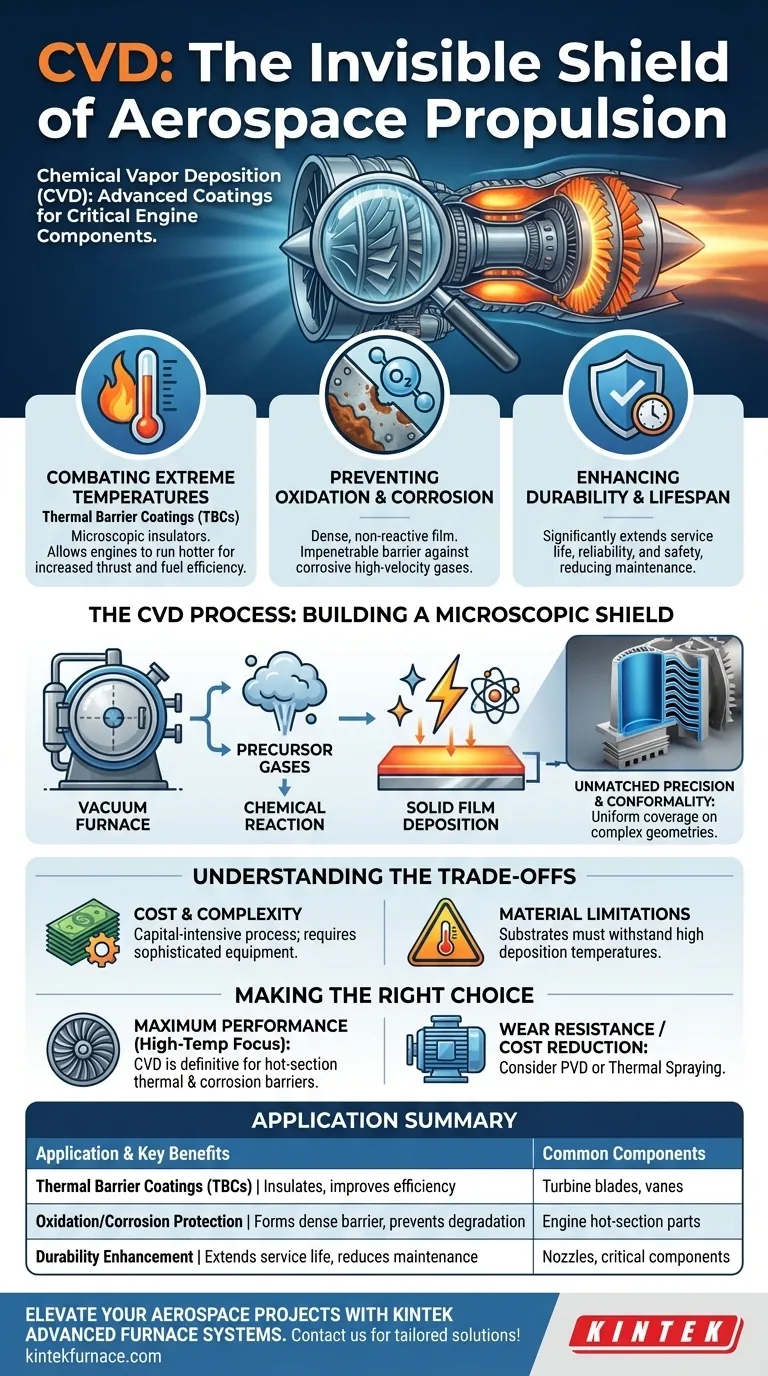

Dans l'industrie aérospatiale, le dépôt chimique en phase vapeur (CVD) est principalement utilisé pour appliquer des revêtements protecteurs extrêmement durables sur des composants critiques, en particulier ceux situés dans les sections chaudes des moteurs à réaction. Ces films minces conçus servent de bouclier contre les températures extrêmes, l'oxydation et la corrosion, ce qui améliore directement les performances, la sécurité et la durée de vie opérationnelle de l'aéronef.

Le principal défi de la propulsion aérospatiale est de gérer les environnements extrêmes. Le CVD n'est pas seulement une étape de fabrication ; c'est une technologie essentielle qui permet aux composants de moteur de survivre à des conditions qui, autrement, entraîneraient leur dégradation rapide et leur défaillance.

Pourquoi l'aérospatiale exige des revêtements avancés

L'environnement à l'intérieur d'un moteur à réaction moderne est l'un des plus hostiles imaginables. Des composants tels que les aubes de turbine et les ailettes sont soumis à d'immenses contraintes physiques, à des températures pouvant dépasser le point de fusion de leurs alliages de base métalliques, et à un barrage constant de gaz corrosifs à grande vitesse.

Lutter contre les températures extrêmes

Le CVD est utilisé pour créer des revêtements à barrière thermique (TBC). Ce sont des couches minces de matériau céramique qui présentent une très faible conductivité thermique.

Ce revêtement agit comme un isolant microscopique, maintenant le composant en superalliage sous-jacent à une température gérable, même lorsque la surface est exposée à une chaleur extrême. Cela permet aux moteurs de fonctionner à des températures plus élevées, ce qui augmente la poussée et l'efficacité du carburant.

Prévenir l'oxydation et la corrosion

À haute température, l'oxygène et d'autres éléments dans le flux de gaz chaud attaquent agressivement les surfaces métalliques, un processus connu sous le nom de corrosion et oxydation à haute température.

Le CVD dépose un film dense et non réactif qui forme une barrière impénétrable entre le superalliage et ces gaz corrosifs. Cette protection est essentielle pour empêcher le composant d'être littéralement rongé pendant son fonctionnement.

Améliorer la durabilité et la durée de vie des composants

En protégeant les composants contre les attaques thermiques et chimiques, les revêtements CVD prolongent considérablement leur durée de vie. Cela se traduit par des intervalles plus longs entre les révisions de moteur, des coûts de maintenance réduits et une augmentation significative de la fiabilité et de la sécurité globales.

Le processus CVD : construire un bouclier microscopique

Comprendre comment ces revêtements sont appliqués révèle pourquoi le processus est si efficace pour les géométries complexes trouvées dans les pièces aérospatiales.

Du gaz au solide

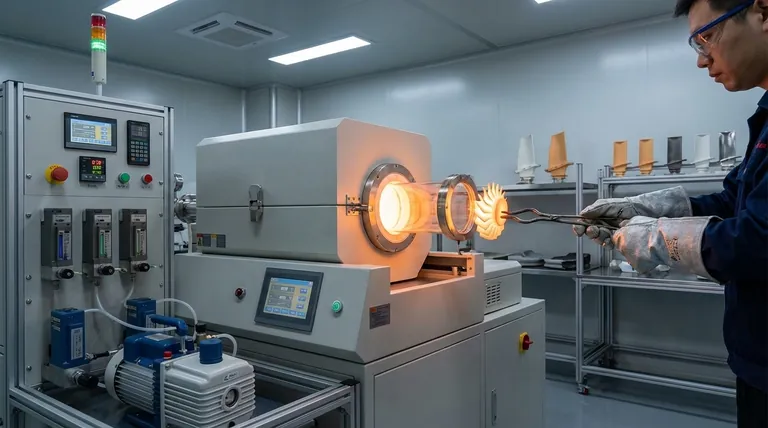

En termes simples, le CVD s'apparente à peindre avec une vapeur. Le composant à revêtir est placé à l'intérieur d'un four sous vide scellé et à haute température.

Des gaz précurseurs spécifiques sont ensuite introduits dans la chambre. Lorsque ces gaz entrent en contact avec la surface chaude du composant, ils réagissent et se décomposent, laissant derrière eux un film solide et mince du matériau souhaité.

Précision et conformité inégalées

L'un des principaux avantages du CVD est sa conformité. Étant donné que le revêtement est construit atome par atome à partir d'une phase gazeuse, il peut recouvrir uniformément des formes très complexes, y compris les canaux de refroidissement internes complexes d'une aube de turbine.

Cela assure une protection complète et homogène sans lacunes ni points faibles, un exploit difficile à réaliser avec des processus de ligne de visée comme la pulvérisation.

Comprendre les compromis

Bien qu'extrêmement efficace, le CVD est un processus spécialisé avec des considérations spécifiques. Ce n'est pas une solution universelle pour tous les besoins de revêtement.

Coût et complexité

Le CVD est un processus à forte intensité de capital qui nécessite des fours sous vide sophistiqués, des systèmes de manipulation de gaz précis et un environnement hautement contrôlé. Cela le rend plus coûteux que certaines méthodes de revêtement alternatives.

Limites des matériaux

Le processus CVD lui-même implique des températures très élevées. Le composant à revêtir (le substrat) doit être capable de résister à la température de dépôt sans être endommagé ou perdre ses propres propriétés conçues.

Distinction par rapport aux autres industries

Bien que le processus fondamental soit le même, l'application du CVD dans l'aérospatiale est distincte de son utilisation dans l'électronique ou le solaire. Dans l'aérospatiale, l'objectif est la protection thermomécanique à l'aide de matériaux céramiques robustes. Dans l'électronique, l'accent est mis sur la création de couches semi-conductrices ultra-pures et électriquement actives.

Faire le bon choix pour votre objectif

L'application du CVD est une décision stratégique motivée par les exigences de performance spécifiques d'un composant.

- Si votre objectif principal est la performance et la sécurité maximales dans un environnement à haute température : Le CVD est le choix définitif pour appliquer des barrières thermiques et contre la corrosion sur des composants critiques de la section chaude tels que les aubes de turbine et les tuyères.

- Si votre objectif principal est la résistance à l'usure sur des composants plus froids ou la réduction des coûts : D'autres processus, tels que le dépôt physique en phase vapeur (PVD) ou la projection thermique, peuvent être des alternatives plus appropriées et plus rentables.

En fin de compte, le CVD est une technologie de base qui permet aux ingénieurs de repousser les limites de la propulsion et de la science des matériaux aérospatiaux.

Tableau récapitulatif :

| Application | Avantages clés | Composants courants |

|---|---|---|

| Revêtements à barrière thermique (TBC) | Isole contre la chaleur extrême, améliore l'efficacité du carburant | Aubes de turbine, ailettes |

| Protection contre l'oxydation/la corrosion | Forme une barrière dense, empêche la dégradation du matériau | Pièces de la section chaude du moteur |

| Amélioration de la durabilité | Prolonge la durée de vie, réduit les coûts de maintenance | Tuyères, autres composants critiques |

Prêt à améliorer vos projets aérospatiaux ou de laboratoire avec des solutions avancées à haute température ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours sur mesure tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances et la fiabilité de vos composants !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique