En substance, la personnalisation de la chambre permet d'adapter précisément un four sous vide à une tâche spécifique, ce qui a un impact direct sur la qualité du produit final, l'efficacité opérationnelle et la durabilité à long terme. Elle dépasse l'approche universelle en adaptant l'environnement interne du four aux exigences exactes des matériaux traités, de la prévention de la contamination à l'optimisation de l'utilisation de l'énergie.

Le principal avantage de la personnalisation de la chambre ne réside pas dans l'ajout de fonctionnalités, mais dans l'atteinte du contrôle du processus. Elle transforme le four d'un outil de chauffage générique en un instrument de précision conçu pour garantir l'intégrité des matériaux, réduire les coûts d'exploitation et maximiser le débit pour des applications spécifiques de grande valeur.

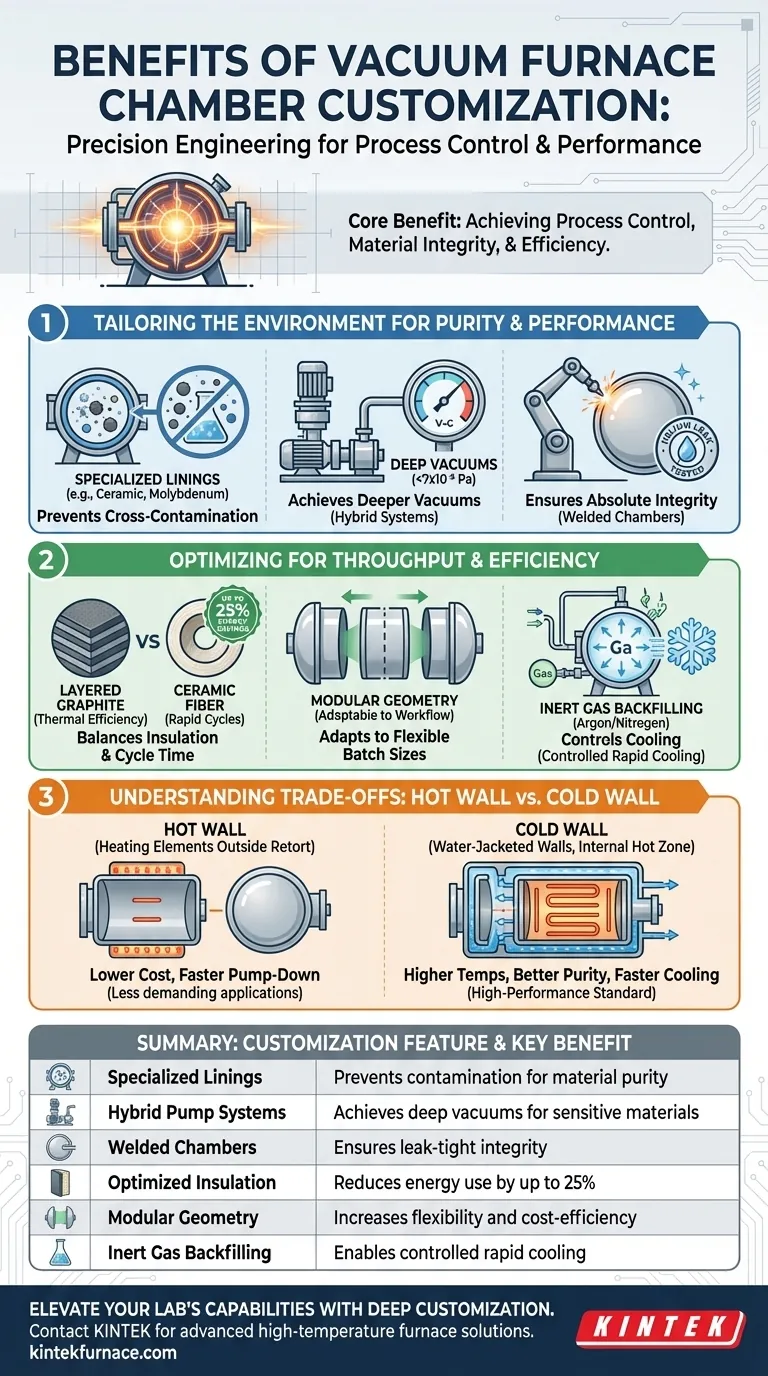

Adapter l'environnement pour la pureté et la performance

La fonction principale d'un four sous vide est de créer un environnement contrôlé et sans contaminants. La personnalisation garantit que cet environnement est parfaitement adapté au processus.

Prévenir la contamination croisée avec des revêtements spécialisés

Différents processus laissent des résidus différents. L'utilisation de revêtements spécifiques aux matériaux, tels que la fibre céramique ou les métaux réfractaires (comme le molybdène ou le tungstène), empêche les éléments d'un lot de contaminer le suivant.

Ceci est essentiel lors du changement de matériaux, car même un dégazage microscopique d'une exécution précédente peut compromettre l'intégrité d'alliages de haute performance ou d'électroniques sensibles.

Atteindre des niveaux de vide plus poussés avec des systèmes de pompage hybrides

Les pompes à vide standard peuvent ne pas suffire pour les matériaux extrêmement sensibles à l'oxydation.

Un four personnalisé peut intégrer un système de pompage hybride, combinant des pompes mécaniques, à diffusion et turbomoléculaires. Cela permet au système d'atteindre des niveaux de vide beaucoup plus poussés — jusqu'à 7×10⁻⁴ Pa ou moins — ce qui est essentiel pour le traitement des superalliages et des céramiques avancées.

Garantir une intégrité absolue avec des chambres soudées

Même une fuite minuscule peut ruiner un lot de grande valeur. La personnalisation implique souvent l'utilisation de chambres en acier inoxydable soudées au lieu de celles scellées mécaniquement.

Ces chambres sont validées à l'aide de tests rigoureux d'étanchéité à l'hélium pour garantir une intégrité sans fuite, offrant l'environnement le plus pur possible pour le processus de traitement thermique.

Optimisation pour le débit et l'efficacité

Au-delà de la pureté, la personnalisation a un impact direct sur l'économie opérationnelle du four, des coûts énergétiques aux temps de cycle.

Équilibrer l'isolation et le temps de cycle

Le choix de l'isolation est un équilibre crucial. Le feutre de graphite multicouche offre une excellente efficacité thermique à hautes températures, tandis que la fibre céramique peut être meilleure pour les cycles de chauffage et de refroidissement rapides.

L'optimisation du package d'isolation peut réduire la consommation d'énergie jusqu'à 25 % et raccourcir considérablement les temps de cycle, augmentant le débit global du four.

S'adapter à votre flux de travail avec une géométrie modulaire

Une chambre de four de taille fixe peut être inefficace. Une géométrie modulaire et évolutive permet d'adapter le volume interne à différentes tailles de lots.

Cela garantit que vous ne gaspillez pas d'énergie et de temps à chauffer un espace inutilement grand et vide, rendant les opérations plus flexibles et rentables.

Contrôle du refroidissement par contre-pression de gaz inerte

La phase de refroidissement est tout aussi importante que la phase de chauffage. Les systèmes personnalisés permettent une contre-pression précise de gaz inerte avec de l'argon ou de l'azote.

Cela permet un refroidissement rapide et contrôlé sans introduire d'éléments réactifs comme l'oxygène, ce qui est vital pour obtenir des microstructures et des propriétés matérielles spécifiques.

Comprendre les compromis : paroi chaude vs paroi froide

Tous les designs de fours ne sont pas égaux. Le choix entre une chambre à paroi chaude et une chambre à paroi froide implique des considérations de coûts et de performances distinctes.

Le cas des fours à paroi chaude

Les conceptions à paroi chaude, où les éléments chauffants se trouvent à l'extérieur de la cornue sous vide, sont généralement moins chères à fabriquer.

Le volume de vide interne est généralement plus petit, ce qui permet des temps de pompage plus rapides avec des pompes plus petites et moins coûteuses. Cette conception convient souvent aux applications moins exigeantes et à basse température.

La dominance des fours à paroi froide

La plupart des fours sous vide industriels de haute performance utilisent une conception à paroi froide. Les parois de la chambre sont chemisées d'eau pour rester froides tandis que la chaleur est contenue dans une "zone chaude" interne.

Cette conception permet des températures plus élevées, une meilleure pureté du vide et des taux de refroidissement plus rapides, ce qui en fait la norme pour les applications critiques dans l'aérospatiale, le médical et la fabrication électronique.

Faire le bon choix pour votre objectif

La décision d'investir dans la personnalisation dépend entièrement de vos exigences de processus et de vos matériaux.

- Si votre objectif principal est la pureté et la performance des matériaux : Privilégiez les revêtements spécialisés, les systèmes de pompage hybrides pour des vides profonds et une chambre soudée et testée contre les fuites.

- Si votre objectif principal est l'efficacité opérationnelle et les coûts : Concentrez-vous sur une isolation optimisée pour les économies d'énergie et une géométrie de chambre modulaire pour la flexibilité de production.

- Si vous traitez des matériaux très sensibles ou diversifiés : Une solution entièrement personnalisée combinant le contrôle de la contamination et l'efficacité thermique est nécessaire pour garantir une qualité constante et éviter des pannes coûteuses.

En fin de compte, la personnalisation de la chambre transforme un four sous vide d'un outil générique en un instrument de précision conçu pour votre succès spécifique.

Tableau récapitulatif :

| Caractéristique de personnalisation | Avantage clé |

|---|---|

| Revêtements spécialisés | Prévient la contamination pour la pureté des matériaux |

| Systèmes de pompage hybrides | Atteint des vides profonds pour les matériaux sensibles |

| Chambres soudées | Garantit une intégrité étanche |

| Isolation optimisée | Réduit la consommation d'énergie jusqu'à 25 % |

| Géométrie modulaire | Augmente la flexibilité et l'efficacité des coûts |

| Contre-pression de gaz inerte | Permet un refroidissement rapide et contrôlé |

Prêt à transformer les capacités de votre laboratoire avec un four sous vide personnalisé ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Atteignez une pureté matérielle, une efficacité opérationnelle et une durabilité à long terme supérieures — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer vos processus !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ