En bref, un four à moufle est utilisé pour le frittage des poudres métalliques en fournissant un environnement à haute température et hautement contrôlé. Il chauffe la poudre compactée, appelée "pièce verte", à une température précise juste en dessous de son point de fusion, provoquant la fusion des particules métalliques individuelles pour former un composant solide et dense. La fonction critique du four est de gérer à la fois la température et l'atmosphère pour obtenir les propriétés matérielles souhaitées.

L'efficacité d'un four à moufle pour le frittage ne se limite pas à atteindre des températures élevées. Sa véritable valeur réside dans sa capacité à contrôler précisément l'atmosphère interne, ce qui est essentiel pour prévenir l'oxydation et d'autres réactions chimiques indésirables qui compromettraient l'intégrité de la pièce métallique finale.

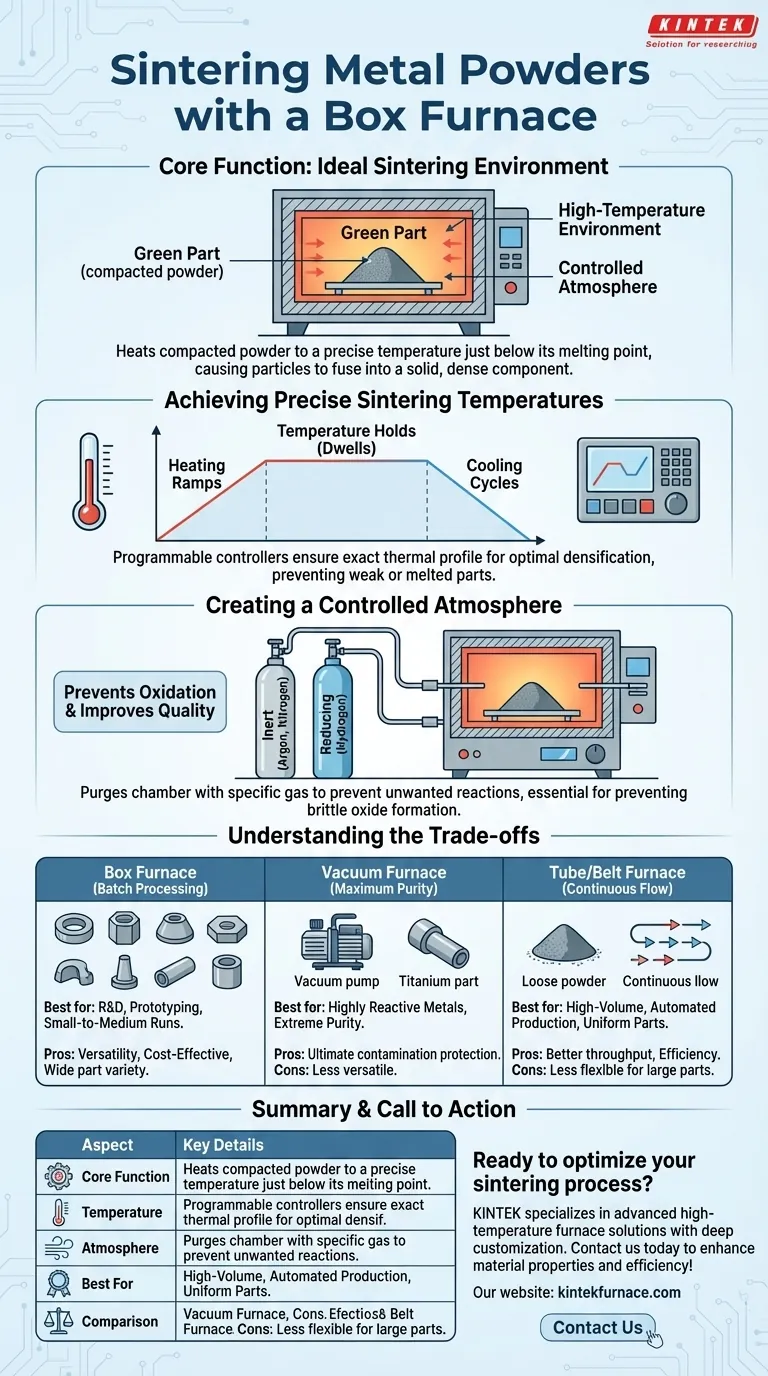

La fonction principale : créer l'environnement de frittage idéal

Le frittage est un processus thermique délicat. L'objectif est la diffusion atomique entre les particules, et non la fusion. Un four à moufle fournit l'environnement stable, uniforme et contrôlé nécessaire pour lier avec succès les poudres métalliques en une masse cohérente.

Atteindre des températures de frittage précises

Le frittage se produit dans une fenêtre de température très spécifique. Trop bas, et les particules ne se lieront pas efficacement, ce qui donnera une pièce faible. Trop haut, et la pièce peut fondre, s'affaisser ou perdre sa forme.

Un four à moufle utilise des contrôleurs programmables pour exécut exécuter des montées en température, des maintiens en température (paliers) et des cycles de refroidissement précis, garantissant que le matériau subit le profil thermique exact nécessaire pour une densification optimale.

Création d'une atmosphère contrôlée

C'est sans doute le paramètre le plus critique pour le frittage des métaux. Le chauffage de la plupart des métaux en présence d'air (oxygène) provoquera une oxydation rapide, formant une couche d'oxyde cassante qui empêche une liaison métallique appropriée.

Un four à moufle sous atmosphère contrôlée résout ce problème en permettant de purger et de remplir la chambre de traitement avec un gaz spécifique. Cela prévient les réactions indésirables et peut même améliorer la qualité de surface du matériau.

Atmosphères courantes et leur but

-

Atmosphère inerte (Argon, Azote) : Ces gaz sont non réactifs. Ils sont utilisés pour simplement déplacer l'oxygène et empêcher l'oxydation de se produire pendant le cycle de chauffage.

-

Atmosphère réductrice (Hydrogène, Mélange Hydrogène/Azote) : Une atmosphère réductrice élimine activement les oxydes de surface des particules métalliques. Cela peut conduire à des liaisons plus fortes et à un produit final plus propre.

Comprendre les compromis : Four à moufle vs. autres méthodes

Bien que polyvalent, un four à moufle n'est pas la seule option pour le frittage. Comprendre ses forces et ses faiblesses par rapport à d'autres technologies est essentiel pour prendre une décision éclairée.

Le four à moufle : Polyvalence pour le traitement par lots

Un four à moufle excelle dans le traitement des pièces par lots. Sa chambre simple et fermée peut accueillir une grande variété de tailles et de formes de pièces, ce qui le rend idéal pour la recherche et le développement, le prototypage et les petites et moyennes séries de production.

Le four sous vide : Pour une pureté maximale

Pour les métaux hautement réactifs comme le titane ou pour les applications exigeant une pureté extrême, un four sous vide est souvent supérieur. En éliminant pratiquement tous les gaz de la chambre, il offre la protection ultime contre la contamination et l'oxydation, ce qu'une purge d'atmosphère dans un four à moufle ne peut garantir pleinement.

Le four tubulaire : Pour l'uniformité et le flux continu

Pour le traitement de poudres libres ou de petites pièces uniformes, un four tubulaire rotatif peut offrir une meilleure uniformité de chauffage en faisant culbuter le matériau pendant qu'il chauffe. D'autres fours continus, comme les fours à bande, sont mieux adaptés aux lignes de production automatisées à grand volume où les pièces se déplacent continuellement à travers différentes zones de chaleur.

Faire le bon choix pour votre objectif

La meilleure méthode de frittage dépend entièrement de votre matériau, de votre volume de production et des propriétés finales souhaitées. Utilisez ces directives pour éclairer votre décision.

- Si votre objectif principal est la R&D, le développement de processus ou une production par lots flexible : Un four à moufle sous atmosphère contrôlée offre un excellent équilibre entre contrôle, polyvalence et rentabilité.

- Si votre objectif principal est le frittage de métaux hautement réactifs ou l'obtention d'une pureté maximale : Un four sous vide dédié est le choix nécessaire pour éliminer la contamination atmosphérique.

- Si votre objectif principal est la fabrication continue à grand volume d'un seul type de pièce : Un four à bande continue ou un four tubulaire rotatif spécialisé offrira un meilleur débit et une meilleure efficacité.

En fin de compte, l'adéquation de la technologie du four à votre matériau spécifique et à vos exigences de performance est la clé d'un frittage réussi.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Fonction principale | Fournit un environnement contrôlé à haute température pour fusionner les poudres métalliques en pièces solides sans les faire fondre. |

| Contrôle de la température | Utilise des rampes de chauffage, des paliers et des cycles de refroidissement programmables pour une densification optimale. |

| Contrôle de l'atmosphère | Prévient l'oxydation avec des gaz inertes (par exemple, Argon, Azote) ou réducteurs (par exemple, Hydrogène). |

| Idéal pour | R&D, prototypage et production par lots de diverses tailles et formes de pièces. |

| Comparaison | Plus polyvalent que les fours sous vide pour un usage général ; moins adapté à la production continue à grand volume. |

Prêt à optimiser votre processus de frittage ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées aux divers besoins de laboratoire. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer les propriétés de vos matériaux et l'efficacité de votre production !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux