Dans l'industrie photovoltaïque, le CCVDE est une technologie fondamentale utilisée pour déposer des films minces essentiels sur des cellules solaires en silicium cristallin. Ces films servent de revêtements antireflets pour maximiser l'absorption de la lumière et de couches de passivation pour neutraliser les défauts électriques à la surface du silicium. L'objectif principal de l'utilisation du Dépôt Chimique en Phase Vapeur Assisté par Plasma (CCVDE) est d'améliorer considérablement l'efficacité globale et la durabilité à long terme du panneau solaire fini.

Le défi principal dans la fabrication des cellules solaires est d'ajouter des couches fonctionnelles haute performance sans endommager la tranche de silicium sous-jacente. Le CCVDE est la solution dominante car son processus plasma à basse température permet le dépôt à haute vitesse de films de qualité supérieure, ce qui le rend parfaitement adapté à une production industrielle rentable.

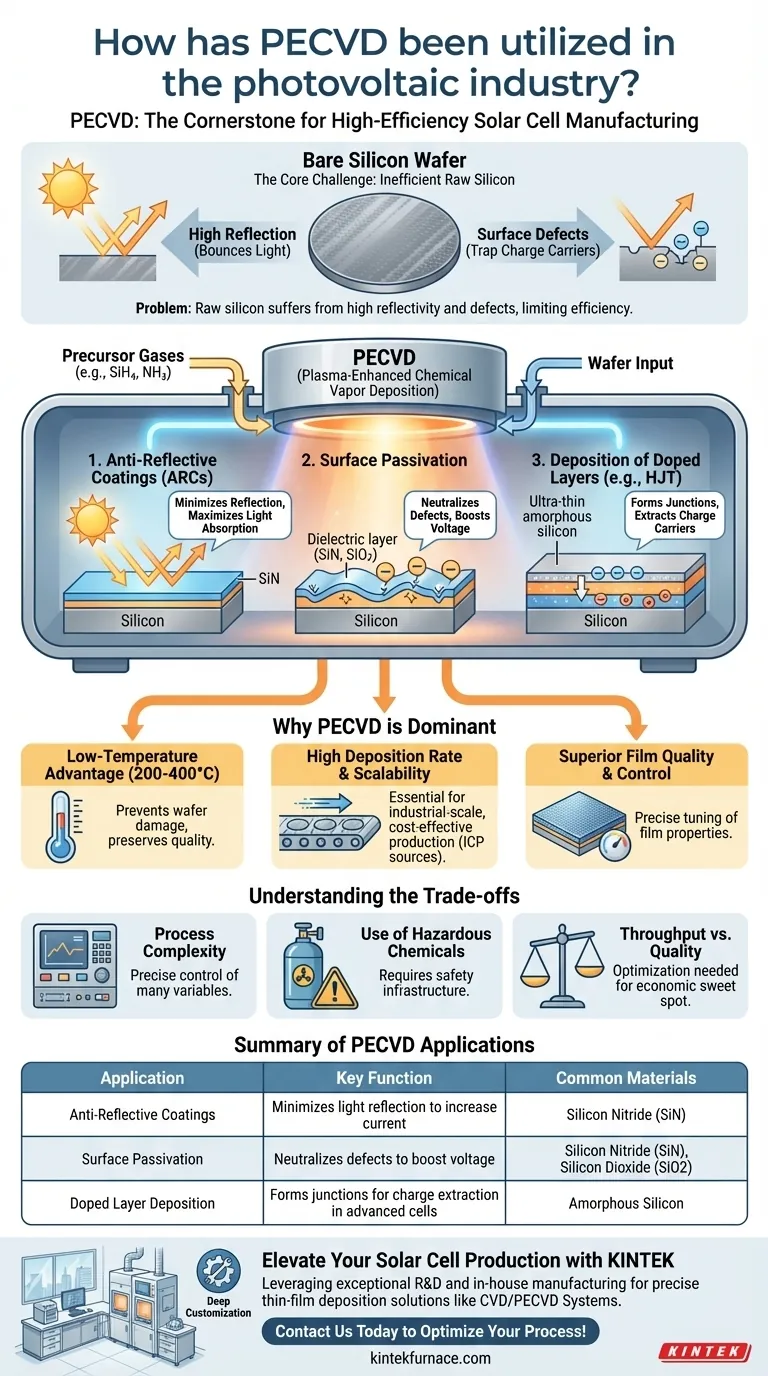

Le Défi Principal : Maximiser l'Efficacité des Cellules Solaires

Pourquoi le Silicium Brut ne Suffit Pas

Une tranche de silicium nue et polie n'est pas une cellule solaire efficace en soi. Elle souffre de deux mécanismes de perte fondamentaux : une réflectivité de surface élevée, qui renvoie la lumière solaire précieuse, et des défauts de surface, qui piègent les porteurs de charge électrique (électrons et trous) générés par la lumière.

Le Rôle des Films Minces Fonctionnels

Pour surmonter ces limitations, les fabricants ajoutent plusieurs couches ultra-minces à la surface de la tranche. Chaque couche remplit une fonction spécifique, et leur effet combiné est ce qui transforme une simple tranche de silicium en un dispositif photovoltaïque à haute efficacité. C'est là que le CCVDE devient indispensable.

Rôles Critiques du CCVDE dans la Fabrication des Cellules Solaires

Revêtements Antireflets (RA)

L'application la plus visible du CCVDE est la création d'un revêtement antireflet, qui donne aux cellules solaires modernes leur aspect bleu foncé ou noir caractéristique.

Cette couche, généralement constituée de nitrure de silicium (SiN), est précisément conçue avec une épaisseur spécifique pour minimiser la réflexion de la lumière sur la surface de la cellule. En garantissant que davantage de photons pénètrent dans le silicium, le RA augmente directement la quantité de courant que la cellule peut générer.

Passivation de Surface

La passivation de surface est une fonction invisible mais sans doute plus critique pour augmenter l'efficacité de la cellule. Les surfaces et les bords d'une tranche de silicium regorgent d'imperfections au niveau atomique qui agissent comme des « pièges » pour les porteurs de charge.

Le CCVDE est utilisé pour déposer une couche diélectrique, telle que du nitrure de silicium (SiN) ou du dioxyde de silicium (SiO2), qui neutralise efficacement ces défauts. Cette « passivation » empêche la perte d'électrons et de trous, ce qui augmente considérablement la tension et la puissance de sortie globale de la cellule. Souvent, le RA en nitrure de silicium remplit la double fonction d'antireflet et de passivation de surface.

Dépôt de Couches Dopées

Dans des architectures de cellules solaires plus avancées, telles que HJT (Hétérojonction avec Couche Mince Intrinsèque), le CCVDE est également utilisé pour déposer des couches ultra-minces de silicium amorphe (non cristallin). Ces couches forment des jonctions semi-conductrices critiques qui sont exceptionnellement efficaces pour séparer et extraire les porteurs de charge.

Pourquoi le CCVDE est la Technologie Dominante

L'Avantage Basse Température

L'avantage le plus significatif du CCVDE est sa capacité à fonctionner à basse température (typiquement 200-400°C). Les méthodes alternatives comme le dépôt chimique en phase vapeur thermique nécessitent des températures beaucoup plus élevées qui peuvent dégrader les propriétés sensibles de la tranche de silicium de haute qualité, annulant son potentiel de performance.

Taux de Dépôt Élevé pour l'Évolutivité

Pour que l'énergie solaire soit rentable, la fabrication doit être rapide et évolutive. Les systèmes CCVDE modernes, utilisant souvent des sources à Plasma à Couplage Inductif (PCI), permettent un « dépôt en ligne à haut débit ». Cela permet un traitement continu et rapide des tranches, ce qui est essentiel pour la production de masse et la réduction du coût par watt.

Qualité et Contrôle Supérieurs des Films

L'environnement plasma dans un réacteur CCVDE fournit une densité élevée d'espèces réactives à faible énergie ionique. Ceci permet la formation de films extrêmement denses, uniformes et de haute qualité. Ce contrôle du processus est vital pour ajuster les propriétés d'un film, telles que l'indice de réfraction précis d'un RA ou la capacité de passivation des défauts d'une couche diélectrique.

Comprendre les Compromis

Complexité du Processus

Les systèmes CCVDE sont des machines sophistiquées qui nécessitent un contrôle précis de nombreuses variables, y compris les mélanges de gaz, la pression, la puissance du plasma et la température. Maintenir la stabilité et l'uniformité du processus sur des millions de tranches est un défi d'ingénierie important.

Utilisation de Produits Chimiques Précurseurs

Le processus repose sur des gaz précurseurs, tels que le silane (SiH₄) et l'ammoniac (NH₃), qui peuvent être dangereux. L'exploitation d'une installation CCVDE nécessite un investissement substantiel dans les protocoles de sécurité, l'infrastructure de manipulation des gaz et les systèmes d'épuration.

Débit vs. Qualité

Bien que le CCVDE permette un débit élevé, il existe un compromis inhérent entre la vitesse de dépôt et la qualité ultime du film. Les fabricants doivent constamment optimiser leurs processus pour trouver le point idéal économique qui fournit des cellules haute performance à un coût compétitif.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est d'augmenter l'efficacité des cellules : Maîtrisez le processus CCVDE pour déposer les couches de passivation et antireflets de la plus haute qualité, car celles-ci augmentent directement la tension et le courant de la cellule.

- Si votre objectif principal est la fabrication et la réduction des coûts : Tirez parti des capacités de haut débit des outils CCVDE en ligne modernes pour réduire le temps de cycle et diminuer le coût de fabrication par watt.

- Si votre objectif principal est la recherche et le développement : Utilisez la flexibilité du CCVDE pour expérimenter de nouveaux matériaux et déposer les couches complexes et multicouches requises pour les architectures de cellules de nouvelle génération.

Comprendre la fonction du CCVDE est fondamental pour comprendre comment les cellules solaires modernes à haut rendement sont rendues à la fois possibles et abordables.

Tableau Récapitulatif :

| Application | Fonction Clé | Matériaux Courants |

|---|---|---|

| Revêtements Antireflets | Minimise la réflexion de la lumière pour augmenter le courant | Nitrure de Silicium (SiN) |

| Passivation de Surface | Neutralise les défauts pour augmenter la tension | Nitrure de Silicium (SiN), Dioxyde de Silicium (SiO2) |

| Dépôt de Couches Dopées | Forme des jonctions pour l'extraction de charge dans les cellules avancées | Silicium Amorphe |

Élevez votre production de cellules solaires avec les solutions CCVDE avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires divers des systèmes de fours à haute température tels que des Systèmes CVD/CCVDE, conçus pour le dépôt de films minces de précision. Notre solide capacité de personnalisation approfondie garantit des solutions sur mesure pour répondre à vos besoins expérimentaux uniques, améliorant l'efficacité et l'évolutivité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus photovoltaïques !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment fonctionne le processus PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les applications du PECVD ? Débloquez le dépôt de couches minces à basse température