À la base, le moulage sous vide stimule l'efficacité des coûts dans la métallurgie en créant des moules exceptionnellement précis qui nécessitent moins de matières premières et réduisent considérablement le besoin de main-d'œuvre après la coulée. Cette méthode minimise le gaspillage de matériaux et élimine presque l'usinage ou l'ébarbage secondaire, ce qui réduit directement le coût total par pièce.

La véritable valeur du moulage sous vide réside dans sa capacité à rationaliser l'ensemble du processus de production. En produisant une coulée de forme quasi-nette avec une finition de surface supérieure, il réduit les coûts cachés associés à la ferraille de matériau, aux consommables de liant et aux opérations secondaires exigeantes en main-d'œuvre.

Le principe du moulage sous vide

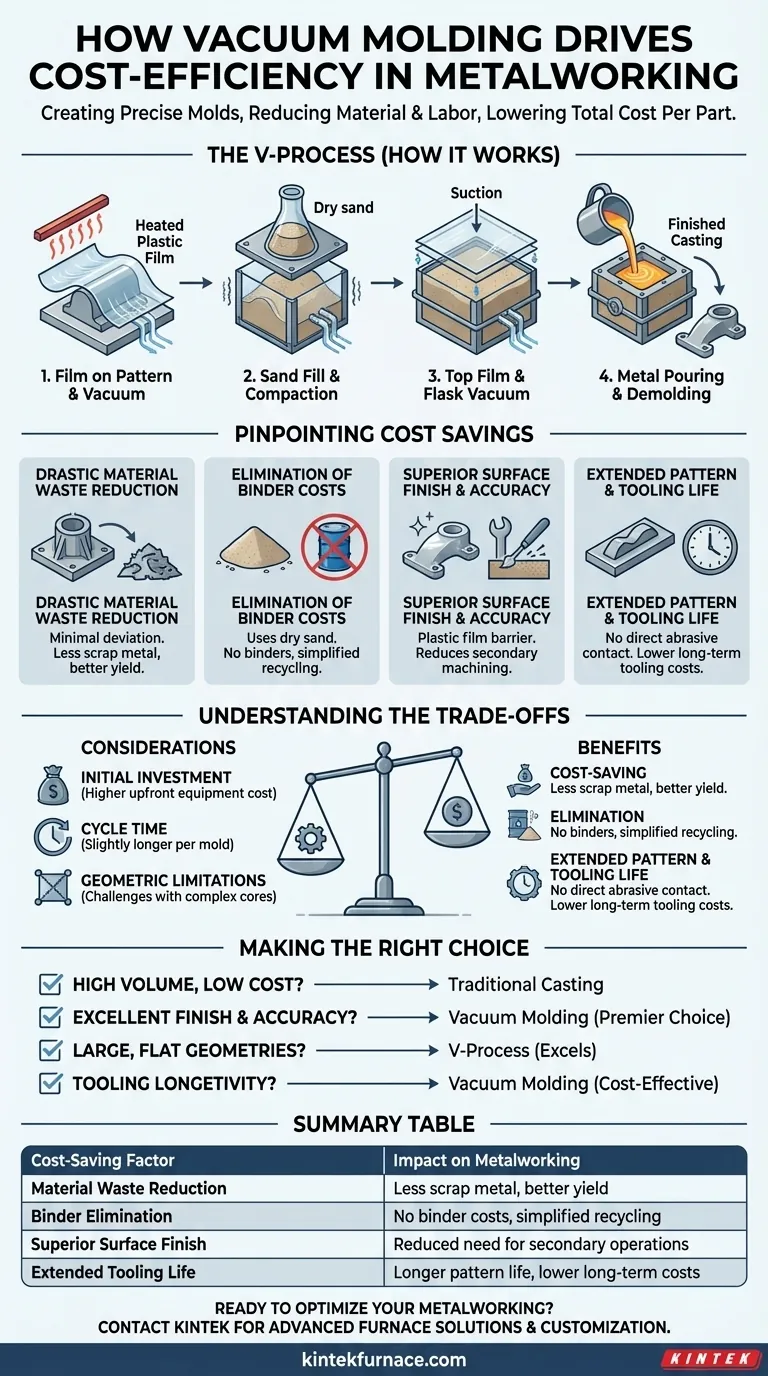

Pour comprendre les avantages en matière de coûts, vous devez d'abord comprendre le processus, souvent appelé Processus V. Il s'agit d'une forme unique de moulage au sable qui utilise la pression atmosphérique pour créer un moule très stable.

Comment fonctionne le processus V

Une fine feuille de film plastique est chauffée et drapée sur un modèle (le modèle de la pièce). Un vide est ensuite exercé à travers le modèle, tirant le film hermétiquement contre chaque détail. Un creuset spécial est placé sur le modèle filmé, rempli de sable sec et sans liant, et compacté par vibration.

Un autre film plastique est placé sur le dessus du sable, et un vide est appliqué au creuset lui-même. Ce vide maintient les grains de sable rigidement en place, créant une demi-moule solide et stable. Le vide sur le modèle est relâché et le moule est retiré. Deux moitiés sont assemblées pour créer la cavité de moule finale pour la coulée du métal.

Principales différences avec le moulage traditionnel

Contrairement au moulage au sable conventionnel, qui repose sur l'argile et l'eau (sable vert) ou des liants chimiques pour maintenir le sable ensemble, le Processus V utilise uniquement du sable sec et la pression du vide. Cette différence fondamentale est la source de ses principaux avantages.

Identifier les sources d'économies

L'efficacité du moulage sous vide ne provient pas d'un seul facteur, mais d'une cascade d'améliorations tout au long du flux de travail de fabrication.

Réduction drastique des déchets de matériaux

La grande stabilité et la précision du moule formé sous vide permettent d'obtenir des pièces moulées avec une déviation minimale par rapport à la forme finale souhaitée. Cela réduit le besoin de carottes et d'attaques surdimensionnées et d'autres évents qui deviennent de la ferraille, conduisant à un meilleur rendement matériel.

Élimination des coûts liés aux liants

Le moulage traditionnel nécessite des liants, des équipements de mélange et souvent des systèmes de récupération de sable complexes et énergivores pour éliminer les produits chimiques brûlés. Le Processus V utilise du sable propre et sec, ce qui élimine le coût des liants et simplifie considérablement la manipulation et le recyclage du sable.

Finition de surface et précision supérieures

Le film plastique agit comme une barrière parfaite entre le métal en fusion et le sable, ce qui donne une finition de surface exceptionnellement lisse. Cette qualité élimine souvent le besoin d'opérations secondaires coûteuses et chronophages telles que le grenaillage, le meulage et l'usinage.

Durée de vie prolongée du modèle et de l'outillage

Étant donné que le modèle n'entre jamais en contact abrasif direct avec le sable, il ne subit pratiquement aucune usure. Cela permet aux modèles, même ceux fabriqués à partir de matériaux moins durables comme le bois ou le plastique, de durer des milliers de cycles, réduisant considérablement les coûts d'outillage à long terme.

Comprendre les compromis

Aucun processus unique n'est parfait pour toutes les applications. Bien qu'il soit très efficace, le moulage sous vide présente des considérations spécifiques que vous devez peser.

Investissement initial en équipement

La mise en place d'une ligne de Processus V nécessite un investissement dans des pompes à vide, des creusets spécialisés et des équipements de manipulation de films. Ce coût initial peut être plus élevé que celui d'une installation de moulage au sable vert de base.

Considérations relatives au temps de cycle

Les étapes de chauffage et d'application du film, de tirage du vide et de manipulation du creuset peuvent entraîner un temps de cycle légèrement plus long par moule par rapport aux lignes de sable vert très automatisées et à grande vitesse. Cela le rend moins idéal pour la production en série de millions de pièces très simples et peu coûteuses.

Limites géométriques

Bien qu'excellent pour de nombreuses conceptions, les pièces avec des noyaux internes extrêmement complexes ou des sections profondes et minces peuvent être difficiles. Le processus est le mieux adapté aux pièces moulées de taille moyenne à grande où la finition de surface et la précision dimensionnelle sont critiques.

Faire le bon choix pour votre projet

La sélection du processus de moulage correct nécessite d'aligner ses forces avec les objectifs principaux de votre projet.

- Si votre objectif principal est de produire des pièces simples à haut volume et à faible coût : Le moulage au sable vert à grande vitesse traditionnel ou le moulage sous pression peut offrir un coût par pièce inférieur en raison de temps de cycle plus rapides.

- Si votre objectif principal est une excellente finition de surface et une précision dimensionnelle : Le moulage sous vide est un choix de premier ordre, car il peut réduire considérablement ou éliminer les coûts d'usinage coûteux.

- Si votre objectif principal est de mouler des géométries grandes et relativement plates : Le Processus V excelle dans ces applications, offrant une stabilité et une finition supérieures sur de grandes surfaces.

- Si votre objectif principal est la longévité de l'outillage et la réduction des coûts des consommables : L'usure minimale du modèle et le système de sable sans liant rendent le moulage sous vide très rentable à long terme.

Comprendre ces principes fondamentaux vous permet de choisir la voie de fabrication la plus efficace et la plus rentable pour votre application spécifique.

Tableau récapitulatif :

| Facteur d'économie | Impact sur la métallurgie |

|---|---|

| Réduction des déchets de matériaux | Moins de ferraille, meilleur rendement |

| Élimination des liants | Pas de coûts de liant, recyclage du sable simplifié |

| Finition de surface supérieure | Réduction du besoin d'opérations secondaires |

| Durée de vie prolongée de l'outillage | Durée de vie du modèle plus longue, coûts à long terme réduits |

Prêt à optimiser votre processus de métallurgie avec des solutions rentables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats supérieurs et à réduire les coûts opérationnels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et faire avancer vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température