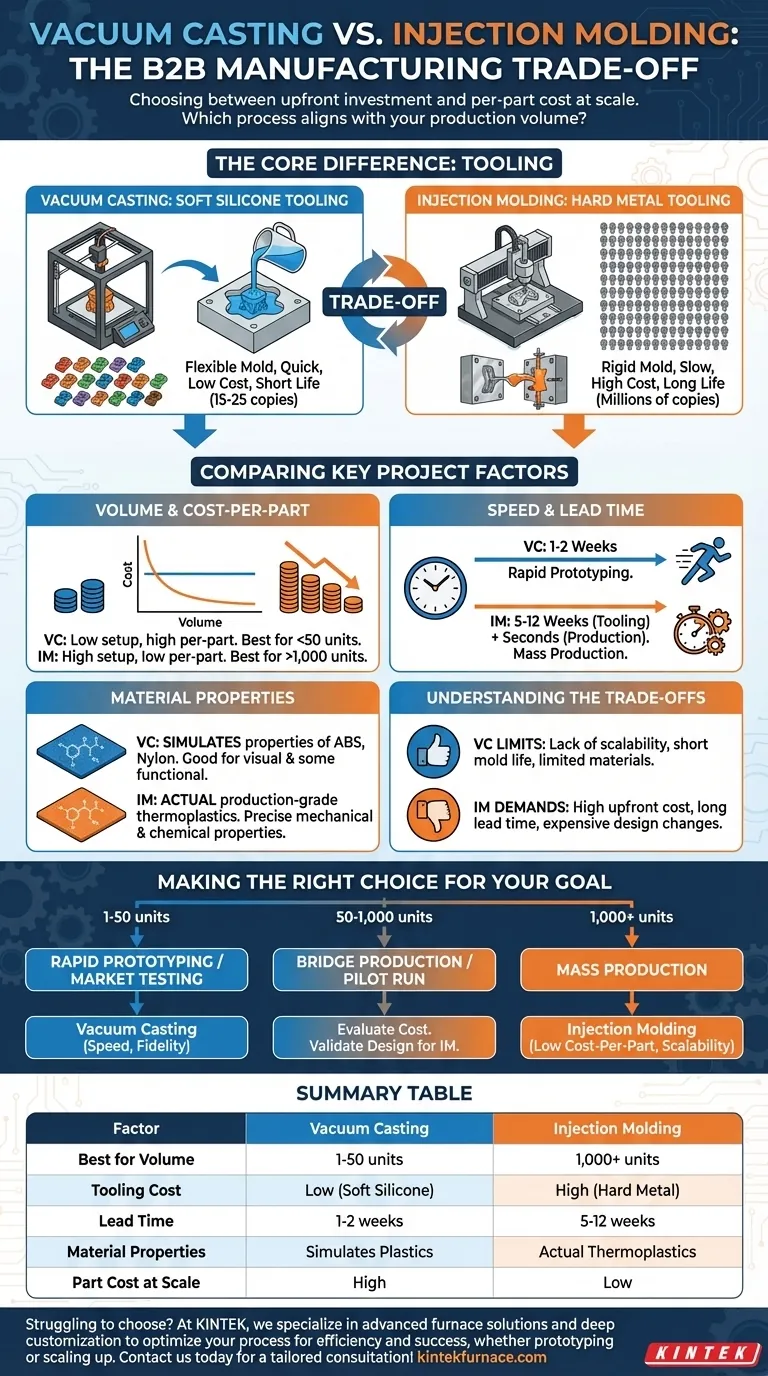

Choisir entre le moulage sous vide et le moulage par injection dépend d'un compromis fondamental entre l'investissement initial et le coût par pièce à grande échelle. Le moulage sous vide est un procédé exceptionnel pour produire rapidement et à moindre coût de petites quantités de pièces de haute fidélité. Le moulage par injection, en revanche, nécessite un investissement initial important dans l'outillage, mais permet un coût par pièce extrêmement faible pour la production de masse.

La décision ne porte pas sur le procédé techniquement supérieur, mais sur celui qui correspond à votre objectif spécifique et à votre volume de production. Le moulage sous vide est destiné à la vitesse et à la fidélité des faibles volumes, tandis que le moulage par injection est destiné à la mise à l'échelle vers la production de masse de manière économique.

La différence fondamentale : L'outillage

Le facteur déterminant qui sépare ces deux procédés est le moule, souvent appelé « outillage ». Cet élément unique dicte le coût, la vitesse et le volume viable de votre projet.

Moulage sous vide : Outillage en silicone souple

Le moulage sous vide utilise un modèle maître, souvent imprimé en 3D, pour créer un moule en silicone souple. Ce moule est relativement peu coûteux et peut être produit en quelques jours.

Comme le moule est souple, il peut accueillir des géométries complexes, y compris des contre-dépouilles, sans nécessiter de mécanismes d'outillage complexes et coûteux. Cependant, cette souplesse est aussi sa limite ; un moule en silicone se dégrade rapidement et ne peut généralement produire que 15 à 25 copies de haute qualité avant de devoir être remplacé.

Moulage par injection : Outillage en métal dur

Le moulage par injection repose sur un moule robuste à deux parties usiné dans du métal, généralement de l'aluminium ou de l'acier. La création de cet « outillage dur » est un processus d'ingénierie précis et long qui peut prendre des semaines ou des mois et coûter des dizaines de milliers de dollars.

Cet outillage rigide est conçu pour la durabilité et peut résister à une pression et une chaleur immenses, lui permettant de produire des centaines de milliers, voire des millions, de pièces identiques. Sa rigidité exige cependant une adhésion stricte aux principes de Conception pour la Fabrication (DFM) pour garantir que les pièces puissent être éjectées sans dommage.

Comparaison des facteurs clés du projet

Comprendre la différence d'outillage permet de clarifier la performance de chaque procédé par rapport aux métriques de fabrication clés.

Volume et coût par pièce

Le moulage sous vide présente un coût de configuration très faible mais un coût par pièce relativement élevé qui reste assez constant. C'est le choix le plus économique pour les séries inférieures à 50 unités.

Le moulage par injection présente un coût de configuration très élevé en raison de l'outillage, mais le coût du matériau et du cycle pour chaque pièce est exceptionnellement bas. Le coût de l'outillage est amorti sur la série de production, ce qui en fait la seule option viable pour atteindre un prix bas à des volumes de 1 000 unités ou plus.

Vitesse et délai de livraison

Pour la production d'un petit lot de pièces, le moulage sous vide est beaucoup plus rapide. Vous pouvez passer d'une conception finale à des pièces physiques en main en 1 à 2 semaines.

Pour le moulage par injection, le délai de livraison le plus long concerne la création de l'outillage, ce qui prend souvent 5 à 12 semaines. Une fois l'outillage terminé, cependant, les pièces peuvent être produites en quelques secondes, permettant une production de masse rapide.

Propriétés des matériaux

Le moulage sous vide utilise des résines polyuréthanes bicomposants qui sont formulées pour simuler les propriétés des plastiques de production courants tels que l'ABS, le polycarbonate et le nylon. Bien que ces produits de simulation soient excellents pour les prototypes visuels et certains tests fonctionnels, ils ne sont pas le matériau thermoplastique réel.

Le moulage par injection utilise les granulés thermoplastiques de qualité production réels. Cela signifie que les pièces possèdent les propriétés mécaniques, thermiques et chimiques précises requises pour un produit final prêt pour le marché.

Comprendre les compromis

Aucune méthode n'est une solution parfaite pour tous les scénarios. Être conscient de leurs limites inhérentes est essentiel pour prendre une décision éclairée.

Les limites du moulage sous vide

L'inconvénient principal est son manque d'évolutivité. Le procédé est manuel et les moules ont une durée de vie très courte, ce qui le rend totalement inadapté à la production de masse. De plus, la sélection des matériaux est limitée aux substituts de polyuréthane, qui peuvent ne pas convenir aux tests fonctionnels ou réglementaires rigoureux.

Les exigences du moulage par injection

La barrière la plus importante au moulage par injection est le coût initial élevé et le long délai de livraison de l'outillage. Toute modification de conception après la fabrication de l'outillage est extrêmement coûteuse et longue à mettre en œuvre. Cela en fait un mauvais choix pour le prototypage précoce où les conceptions sont encore susceptibles de changer.

Faire le bon choix pour votre objectif

Sélectionnez votre procédé de fabrication en fonction de l'étape actuelle et de l'objectif de votre projet.

- Si votre objectif principal est le prototypage rapide ou les tests de marché (1 à 50 unités) : Le moulage sous vide offre une esthétique de qualité production et de bons substituts fonctionnels avec une vitesse inégalée pour les faibles volumes.

- Si votre objectif principal est la production intermédiaire ou un premier lot pilote (50 à 1 000 unités) : C'est le point de croisement où vous devez évaluer le coût. Plusieurs moules en silicone peuvent encore coûter moins cher qu'un moule d'injection en aluminium simple, mais vous devriez valider votre conception en vue d'une transition éventuelle vers le moulage par injection.

- Si votre objectif principal est la production de masse (1 000 unités et plus) : Le moulage par injection est la norme définitive, offrant le faible coût par pièce nécessaire pour être commercialement viable à l'échelle.

En alignant votre procédé de fabrication sur votre volume de production et vos objectifs de projet, vous assurez à la fois l'efficacité financière et le succès du produit.

Tableau récapitulatif :

| Facteur | Moulage sous vide | Moulage par injection |

|---|---|---|

| Volume idéal | 1-50 unités | 1 000+ unités |

| Coût de l'outillage | Faible (silicone souple) | Élevé (métal dur) |

| Délai de livraison | 1-2 semaines | 5-12 semaines pour l'outillage |

| Propriétés des matériaux | Simule les plastiques (ex. ABS, nylon) | Thermoplastiques de qualité production réels |

| Coût de la pièce à l'échelle | Coût par pièce élevé | Coût par pièce faible |

Vous avez du mal à choisir entre le moulage sous vide et le moulage par injection pour votre projet ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées telles que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à nos capacités exceptionnelles de R&D et de fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques, que vous soyez en phase de prototypage ou de montée en puissance. Laissez-nous vous aider à optimiser votre processus pour l'efficacité et le succès. Contactez-nous dès aujourd'hui pour une consultation sur mesure !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables

- Qu'est-ce qu'une presse sous vide et pourquoi est-elle importante dans la fabrication moderne ? Obtenez un collage et une précision impeccables

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Comment l'automatisation améliore-t-elle le processus de pressage à chaud ? Améliorer la précision, l'efficacité et la qualité