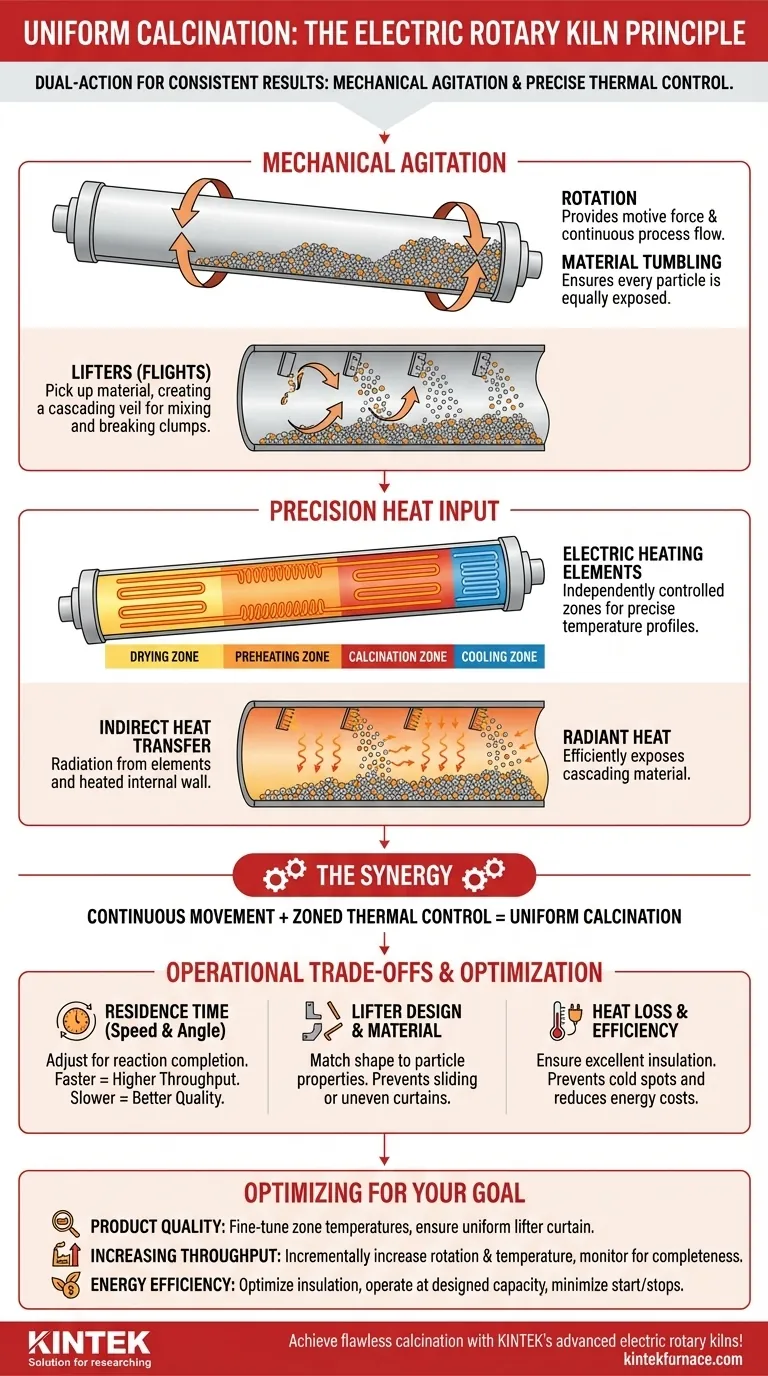

En son cœur, un four rotatif électrique réalise une calcination uniforme grâce à un principe à double action : une agitation mécanique continue du matériau combinée à un contrôle thermique précis et zoné. La rotation du four et les releveurs internes agitent constamment le matériau, garantissant que chaque particule est exposée de manière égale à la chaleur constante et radiante fournie par ses éléments électriques.

La clé de l'uniformité n'est pas seulement le chauffage, mais un mouvement simultané et continu. Le four force physiquement l'homogénéité en faisant tomber le matériau à travers un environnement thermique précisément contrôlé, éliminant les points chauds et froids courants dans les fours statiques.

Les mécanismes fondamentaux du chauffage uniforme

Pour comprendre comment l'uniformité est atteinte, nous devons examiner la synergie entre la conception mécanique du four et sa méthode de génération de chaleur. Ces deux aspects fonctionnent de concert pour fournir un résultat cohérent.

Agitation mécanique : le rôle de la rotation

L'enveloppe du four, un long tube cylindrique, est montée avec un léger angle et tourne lentement sur son axe. Cette rotation accomplit deux tâches essentielles.

Premièrement, elle fournit la force motrice, faisant en sorte que le matériau introduit par l'extrémité supérieure se déplace progressivement vers l'extrémité de décharge. Cela crée un flux de processus continu et prévisible.

Culbutage continu : la fonction des releveurs

Fixées à la paroi intérieure de l'enveloppe du four se trouvent des plaques appelées releveurs ou aubes. Lorsque le four tourne, ces releveurs ramassent le matériau du fond du lit.

Une fois soulevé à une certaine hauteur, le matériau tombe ou "voile" à travers l'espace chaud et vide dans la partie supérieure du four. Cette action est le principal mécanisme de mélange, de rupture des agglomérats et d'exposition de toutes les surfaces des particules à la source de chaleur.

Apport de chaleur de précision : l'avantage du chauffage électrique

C'est là qu'un four rotatif électrique se distingue. Contrairement aux fours à combustible qui reposent sur un flux de gaz chaud, les fours électriques utilisent des éléments chauffants à résistance.

Ces éléments sont souvent disposés en plusieurs zones contrôlées indépendamment le long de la longueur du four. Cela permet un profil de température extrêmement précis, permettant à différentes étapes du processus comme le séchage, le préchauffage et la calcination finale de se dérouler à leurs températures optimales à mesure que le matériau traverse le four.

Transfert de chaleur indirect

La chaleur est transférée au matériau principalement par rayonnement. Les éléments électriques chauffent la paroi interne du four, qui à son tour irradie de l'énergie sur le lit de matériau.

Lorsque le matériau tombe en cascade à travers l'espace ouvert via les releveurs, il est également directement exposé à la chaleur radiante des éléments et de la paroi réfractaire chaude. Cette combinaison de transfert de chaleur conductif et radiatif est très efficace et uniforme.

Comprendre les compromis opérationnels

Atteindre une uniformité théorique nécessite un contrôle opérationnel minutieux. Les principes de conception sont solides, mais les performances dépendent de l'étalonnage du système par rapport au matériau spécifique traité.

Débit de matériau et temps de résidence

La vitesse de rotation et l'angle d'inclinaison du four contrôlent directement le temps de résidence – la durée pendant laquelle le matériau reste à l'intérieur du four.

Une rotation plus rapide ou un angle plus raide réduit le temps de résidence, augmentant le débit mais potentiellement insuffisante pour les réactions chimiques de calcination. Un processus plus lent assure une réaction complète mais réduit la production et peut risquer de surchauffer le matériau.

Conception des releveurs et caractéristiques des matériaux

La conception des releveurs n'est pas universelle. La forme, le nombre et l'agencement des releveurs doivent être adaptés aux propriétés du matériau, telles que sa taille de particule, sa densité et son angle de repos.

L'utilisation d'une mauvaise conception de releveur peut entraîner une mauvaise action de culbutage. Certains matériaux peuvent glisser le long du fond du four sans être soulevés, tandis que d'autres peuvent être transportés trop loin, créant un rideau inégal et un chauffage inefficace.

Pertes de chaleur et efficacité énergétique

Bien que précise, la chaleur électrique est énergivore. L'uniformité de la température à l'intérieur du four dépend de l'excellente isolation de l'enveloppe extérieure.

Des pertes de chaleur importantes augmentent non seulement les coûts d'exploitation, mais peuvent également créer des points froids près de l'enveloppe du four, compromettant l'uniformité même que le système est conçu pour créer.

Optimiser votre four pour une calcination uniforme

Pour appliquer efficacement ces principes, vous devez aligner les paramètres opérationnels du four avec votre objectif de traitement principal. Considérez les ajustements suivants en fonction de votre objectif.

- Si votre objectif principal est de maximiser la qualité du produit : privilégiez le réglage fin de la température dans chaque zone de chauffage et assurez-vous que la conception de vos releveurs fournit un rideau de matériau continu et bien réparti.

- Si votre objectif principal est d'augmenter le débit : expérimentez l'augmentation progressive de la vitesse de rotation tout en augmentant les profils de température pour compenser le temps de résidence plus court, en surveillant attentivement le produit pour une calcination incomplète.

- Si votre objectif principal est d'améliorer l'efficacité énergétique : assurez-vous que l'isolation est optimale et faites fonctionner le four à sa capacité nominale pour minimiser les pertes de chaleur par unité de produit, en évitant les démarrages et arrêts fréquents.

En comprenant ces principes interconnectés de mouvement et de chaleur, vous pouvez maîtriser le processus de calcination et obtenir des résultats constants et de haute qualité.

Tableau récapitulatif :

| Mécanisme | Rôle dans la calcination uniforme |

|---|---|

| Rotation | Agite continuellement le matériau pour une exposition égale |

| Releveurs | Fait tomber le matériau en cascade pour créer un voile uniforme pour le chauffage |

| Zones de chauffage électrique | Fournissent un contrôle de température précis et zoné |

| Transfert de chaleur indirect | Utilise le rayonnement pour un chauffage efficace et uniforme |

| Paramètres opérationnels | Ajustables pour une optimisation spécifique au matériau |

Obtenez une calcination impeccable avec les fours rotatifs électriques avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure, notamment des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques pour des résultats uniformes et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées