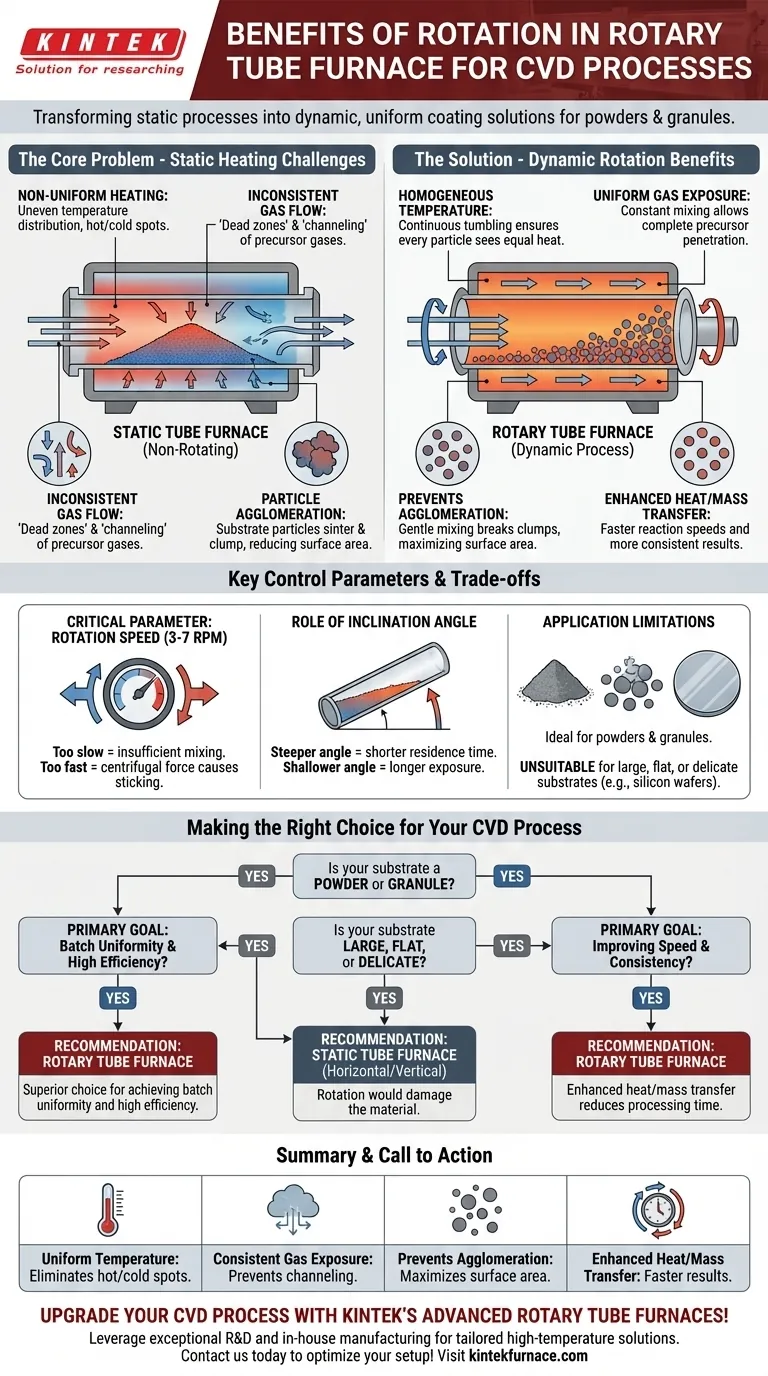

En bref, le mécanisme de rotation dans un four tubulaire rotatif bénéficie au dépôt chimique en phase vapeur (CVD) en transformant un processus statique en un processus dynamique. Ce mouvement continu garantit que les matériaux substrats, en particulier les poudres, sont exposés de manière uniforme à la chaleur et aux gaz précurseurs, ce qui est essentiel pour créer des revêtements cohérents et de haute qualité.

L'avantage fondamental de la rotation est qu'elle résout les défis fondamentaux de non-uniformité inhérents à de nombreux procédés CVD. En mélangeant continuellement le substrat, elle garantit une distribution homogène de la température, une exposition gazeuse constante et empêche l'agglomération des particules, conduisant à des résultats plus efficaces et reproductibles.

Le problème fondamental de la CVD : Vaincre la non-uniformité

Pour apprécier l'avantage de la rotation, il faut d'abord comprendre les problèmes courants qui surviennent dans un four statique (non rotatif) lors d'un procédé CVD, en particulier lors du travail avec des poudres ou de petites pièces.

Le défi du chauffage statique

Dans un tube stationnaire, la chaleur n'est pas transférée uniformément. Le matériau au fond du tube reçoit une chaleur conductrice plus directe de la paroi du four, tandis que le matériau du dessus est chauffé principalement par convection et rayonnement, créant des gradients de température importants.

Cette différence de température entraîne des vitesses de réaction incohérentes sur l'ensemble du lot de matériaux, ce qui donne un produit non uniforme.

Le problème de la dynamique de l'écoulement des gaz

Les précurseurs gazeux circulant sur un lit de matériau statique peuvent ne pas pénétrer uniformément dans l'ensemble du lot. Cela peut créer des « zones mortes » où la réaction manque de réactifs et des « canalisations » où le gaz s'écoule préférentiellement par certains chemins, entraînant un dépôt inégal.

Le problème de l'agglomération des particules

Sans mouvement, les particules de substrat peuvent facilement se fritter ou coller ensemble lorsqu'elles chauffent. Ce regroupement, connu sous le nom d'agglomération, réduit la surface totale disponible pour la réaction de dépôt, diminuant considérablement l'efficacité du processus et produisant un produit incohérent.

Comment la rotation fournit une solution complète

L'action rotative du tube du four contrecarre directement chacun de ces problèmes, créant un environnement de réaction beaucoup plus contrôlé et homogène.

Obtenir une distribution de température homogène

En faisant culbuter continuellement le matériau, la rotation garantit que chaque particule est périodiquement exposée à la partie la plus chaude de la paroi du tube. Ce mélange constant élimine les points chauds et froids, garantissant une température uniforme dans l'ensemble du lot de substrats.

Assurer une exposition uniforme aux gaz précurseurs

La rotation réorganise constamment les particules, empêchant la canalisation des gaz et garantissant que les gaz précurseurs frais peuvent atteindre toute la surface du matériau. Il en résulte une formation de revêtement beaucoup plus cohérente et complète.

Prévenir l'agglomération et améliorer la surface

Le mélange mécanique doux fourni par la rotation du four décompose activement tout amas qui commence à se former. Cela maintient les particules séparées, maximisant la surface disponible pour la réaction CVD et conduisant à une efficacité de dépôt plus élevée.

Améliorer le transfert de chaleur et de masse

Cet environnement dynamique améliore considérablement l'efficacité du transfert de chaleur et de masse. La chaleur pénètre plus rapidement dans le matériau et les gaz réactifs sont transportés vers la surface plus efficacement, ce qui peut entraîner des temps de traitement plus rapides et des résultats plus uniformes.

Comprendre les compromis et les paramètres de contrôle

Bien que très bénéfique, un système rotatif n'est pas une solution universelle. Son efficacité dépend d'un contrôle adéquat et de la compréhension de ses limites.

L'importance de la vitesse de rotation

La vitesse de rotation, généralement comprise entre 3 et 7 tr/min, est un paramètre critique. Si la rotation est trop lente, elle ne fournira pas un mélange suffisant. Si elle est trop rapide, la force centrifuge peut amener les particules à adhérer aux parois du four, annulant les avantages.

Le rôle de l'angle d'inclinaison

De nombreux fours rotatifs peuvent être inclinés. Cet angle d'inclinaison contrôle le temps de résidence du matériau dans la zone chaude. Un angle plus raide entraîne un temps de résidence plus court (idéal pour le traitement continu), tandis qu'un angle moins prononcé augmente le temps d'exposition.

Limitations clés des applications

Les fours tubulaires rotatifs sont idéaux pour le traitement des poudres, des granulés et d'autres petites pièces libres. Ils sont fondamentalement inadaptés au dépôt de revêtements sur des substrats grands, plats ou délicats (comme les plaquettes de silicium), car l'action de culbutage provoquerait des dommages.

Faire le bon choix pour votre procédé CVD

Le choix du type de four dépend entièrement de la forme physique de votre substrat et de votre objectif de procédé principal.

- Si votre objectif principal est le revêtement de poudres ou de granulés : Un four tubulaire rotatif est le meilleur choix pour obtenir une uniformité de lot et une grande efficacité.

- Si votre objectif principal est d'améliorer la vitesse et la cohérence du processus pour les particules : L'amélioration du transfert de chaleur et de masse grâce à la rotation peut réduire considérablement les temps de traitement et améliorer la qualité du produit.

- Si votre objectif principal est de traiter des substrats grands, monolithiques ou délicats : Un four tubulaire statique horizontal ou vertical est le bon outil, car la rotation endommagerait le matériau.

En fin de compte, comprendre le facteur de forme de votre substrat est la clé pour choisir le bon outil pour un processus CVD réussi.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Température uniforme | Élimine les points chauds/froids en culbutant le matériau pour une répartition uniforme de la chaleur. |

| Exposition gazeuse cohérente | Prévient les canalisations et les zones mortes, assurant une couverture complète des précurseurs. |

| Prévient l'agglomération | Casse les amas pour maximiser la surface et l'efficacité du dépôt. |

| Transfert de chaleur/masse amélioré | Améliore la vitesse de réaction et l'uniformité pour des résultats plus rapides et fiables. |

Améliorez votre processus CVD avec les fours tubulaires rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques pour des revêtements de poudre uniformes et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique