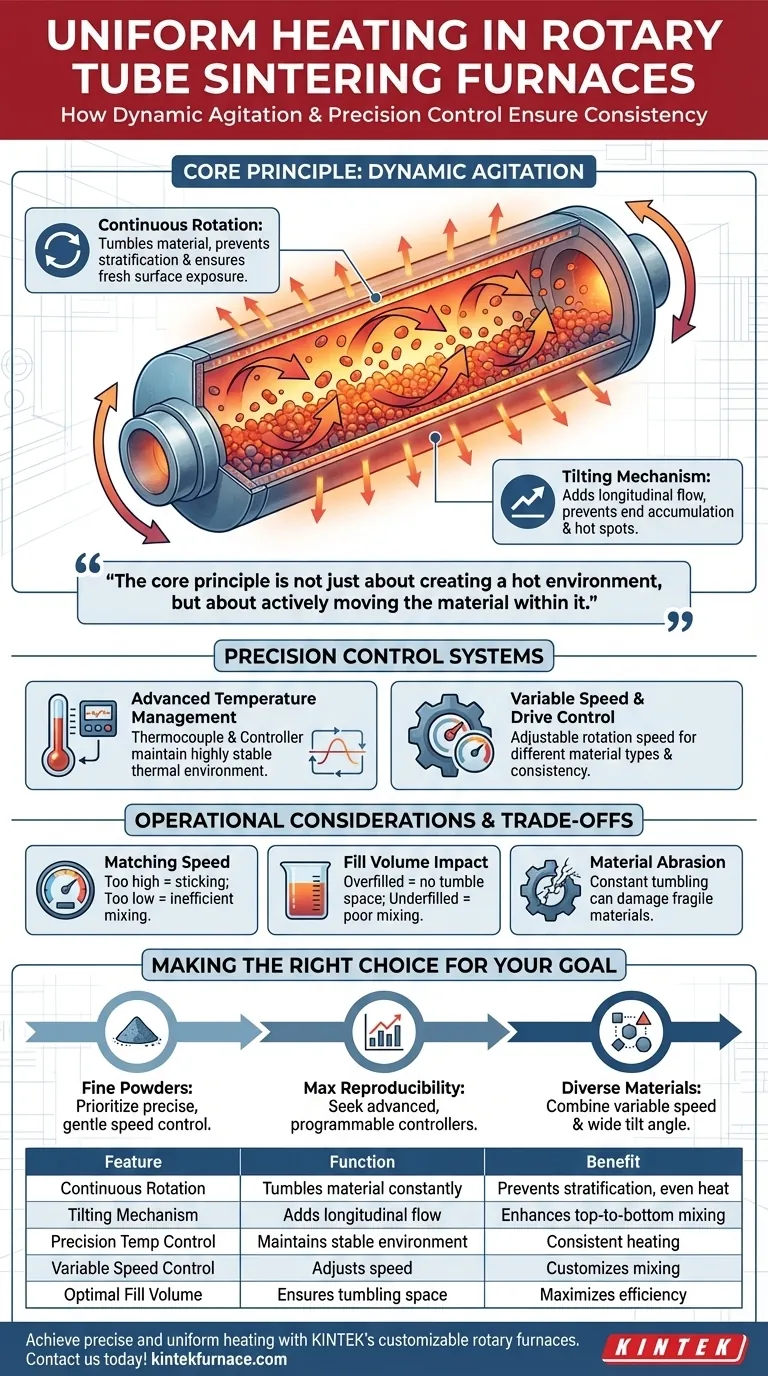

Un four de frittage tubulaire rotatif assure un chauffage uniforme du matériau principalement par la rotation continue de son tube de four. Cette action mécanique fait culbuter constamment le matériau, garantissant que chaque particule est exposée de manière égale à la source de chaleur. De nombreux fours améliorent cet effet avec un mécanisme d'inclinaison, ce qui favorise davantage un mélange complet et prévient les points chauds ou froids localisés.

Le principe fondamental n'est pas seulement de créer un environnement chaud, mais de déplacer activement le matériau à l'intérieur. Bien que le contrôle précis de la température établisse une zone thermique stable, c'est l'agitation mécanique due à la rotation et à l'inclinaison qui garantit que chaque partie du matériau subit cette température uniformément.

Le principe fondamental : l'agitation dynamique

Le chauffage statique dans un four traditionnel conduit souvent à une stratification, où le matériau au fond et sur les côtés devient plus chaud que le matériau au centre. Un four rotatif est conçu spécifiquement pour résoudre ce problème grâce à un mouvement constant.

Rotation continue pour un mélange constant

Le composant central est un tube de four cylindrique entraîné par un moteur indépendant. Lorsque le tube tourne, le matériau à l'intérieur est soulevé sur le côté puis retombe.

Cette action de retournement et de mélange continue est le mécanisme principal de distribution de la chaleur. Elle empêche directement les poudres ou les granulés de se déposer et garantit que de nouvelles surfaces sont constamment exposées à la chaleur rayonnante des parois du four.

Inclinaison pour une uniformité de haut en bas

En plus de la rotation, de nombreux fours rotatifs peuvent être inclinés. Cette inclinaison introduit un flux longitudinal (de haut en bas) dans le matériau.

Ceci est particulièrement critique pour empêcher le matériau de s'accumuler à une extrémité du tube. La combinaison de la rotation et de l'inclinaison crée un effet d'agitation doux et tridimensionnel, maximisant l'homogénéité thermique dans tout le lot de matériau.

Le rôle des systèmes de contrôle de précision

L'agitation mécanique fonctionne de concert avec une gestion thermique sophistiquée pour réaliser un processus véritablement uniforme. Le système doit créer un environnement de température stable pour que l'agitation soit efficace.

Gestion avancée de la température

Les fours rotatifs modernes utilisent des systèmes de contrôle de température avancés. Un thermocouple mesure la température à l'intérieur du four et la convertit en un signal électrique.

Ce signal est envoyé à un régulateur de température, qui compare la température réelle au point de consigne de l'utilisateur. Le régulateur ajuste ensuite précisément la puissance fournie aux éléments chauffants pour maintenir un environnement thermique très stable et uniforme.

Contrôle de vitesse et d'entraînement variable

La rotation elle-même est une variable contrôlée. Le moteur entraînant le tube permet des vitesses de rotation réglables.

Ceci est essentiel car différents matériaux se comportent différemment. Les poudres fines peuvent nécessiter un culbutage plus lent et plus doux pour éviter la poussière, tandis que les granulés plus gros peuvent nécessiter une vitesse plus rapide pour un mélange efficace. Ce contrôle améliore la cohérence et la reproductibilité du processus pour une large gamme de matériaux.

Comprendre les compromis et les considérations

Bien que très efficace, l'obtention d'une uniformité parfaite nécessite une compréhension des principaux paramètres opérationnels.

Adapter la vitesse au type de matériau

La vitesse de rotation optimale n'est pas universelle. Si la vitesse est trop élevée, la force centrifuge peut faire adhérer le matériau à la paroi du tube du four, annulant l'objectif du culbutage. Si la vitesse est trop faible, le mélange sera inefficace.

L'impact du volume de remplissage

L'efficacité de l'action de culbutage dépend également de la quantité de matériau dans le tube. Un tube trop rempli n'aura pas suffisamment d'espace libre pour que le matériau culbute correctement. Un tube sous-rempli peut ne pas se mélanger efficacement. Il est crucial de trouver le volume de remplissage optimal pour votre matériau spécifique.

Potentiel d'abrasion du matériau

L'action constante de culbutage, bien qu'excellente pour le transfert de chaleur, peut provoquer une abrasion mécanique. C'est une considération clé lors du traitement de matériaux fragiles ou cassants, car cela peut générer des particules fines indésirables ou endommager le produit.

Faire le bon choix pour votre objectif

La bonne configuration dépend entièrement de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est le traitement des poudres fines : privilégiez un four avec un contrôle de vitesse de rotation très précis et réglable pour obtenir un mélange doux sans créer de poussière excessive.

- Si votre objectif principal est une reproductibilité maximale du processus : recherchez des modèles dotés de régulateurs de température PID avancés et programmables pour garantir que chaque lot fonctionne dans des conditions thermiques identiques.

- Si votre objectif principal est de manipuler divers types de matériaux : un four qui combine un contrôle de vitesse variable et un grand angle d'inclinaison offre la plus grande flexibilité pour une agitation efficace.

En comprenant comment ces systèmes mécaniques et thermiques fonctionnent ensemble, vous pouvez utiliser un four rotatif pour obtenir une uniformité thermique et une qualité de produit supérieures.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Rotation continue | Culbute le matériau constamment | Prévient la stratification et assure une exposition uniforme à la chaleur |

| Mécanisme d'inclinaison | Ajoute un flux longitudinal | Améliore le mélange de haut en bas et évite les points chauds |

| Contrôle précis de la température | Maintient un environnement thermique stable | Fonctionne avec l'agitation pour un chauffage constant |

| Contrôle de vitesse variable | Règle la vitesse de rotation | Personnalise le mélange pour différents matériaux (par exemple, poudres ou granulés) |

| Volume de remplissage optimal | Assure un espace de culbutage approprié | Maximise l'efficacité du mélange et la distribution de la chaleur |

Prêt à obtenir un chauffage précis et uniforme pour vos processus de laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours rotatifs, conçus pour diverses applications. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant des performances optimales avec des fonctionnalités telles que l'agitation dynamique et des contrôles de précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre traitement des matériaux et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries