Essentiellement, le procédé PECVD utilise un plasma énergisé pour décomposer les molécules de gaz réactif neutres et stables en fragments hautement réactifs et en espèces excitées. Ces composants nouvellement actifs peuvent ensuite former une couche solide sur un substrat à des températures bien inférieures à celles requises par les méthodes de dépôt conventionnelles.

La fonction principale du plasma dans le PECVD est de fournir l'énergie nécessaire aux réactions chimiques. Au lieu de s'appuyer sur une chaleur élevée, le procédé utilise les collisions d'électrons à grande vitesse pour créer des précurseurs chimiques réactifs, permettant un dépôt de couches minces de haute qualité sur des matériaux sensibles à la température.

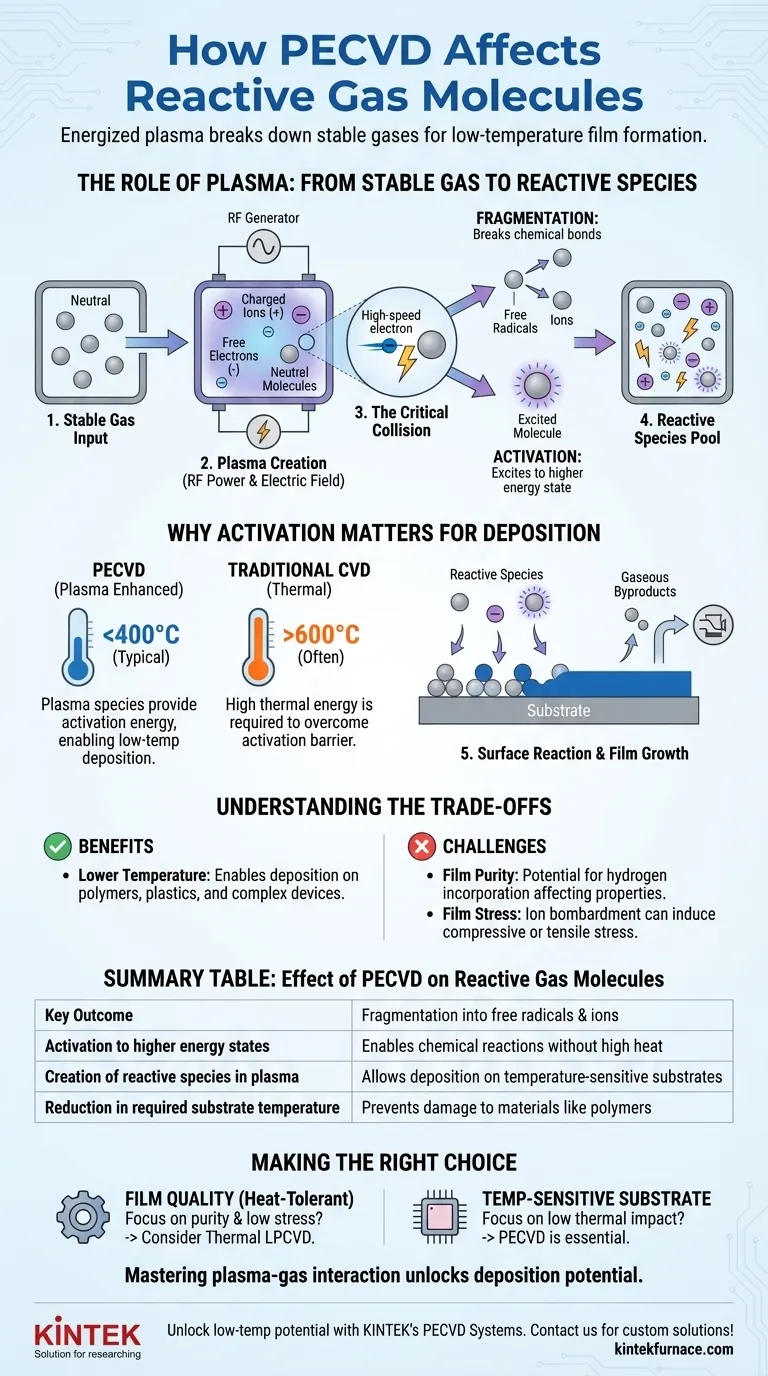

Le rôle du plasma : du gaz stable aux espèces réactives

Pour comprendre le fonctionnement du PECVD, nous devons d'abord comprendre comment il génère les éléments constitutifs de la couche. Le procédé commence par des gaz stables, qui sont souvent peu réactifs à des températures modérées.

Création de l'environnement plasma

Une chambre à basse pression est remplie du gaz précurseur, ou "gaz réactif". Un champ électrique, généralement généré par une alimentation en courant radiofréquence (RF), est ensuite appliqué à travers le gaz.

Cette énergie appliquée arrache des électrons à certaines molécules de gaz, créant un mélange d'ions chargés, d'électrons libres et de molécules de gaz neutres. Ce gaz énergisé et quasi-neutre est connu sous le nom de plasma.

L'événement de collision critique

Dans le plasma, les électrons libres sont accélérés à des vitesses très élevées par le champ électrique. Ces électrons à grande vitesse sont les principaux moteurs de l'ensemble du processus.

Ils transportent une énergie cinétique importante et entrent en collision répétée avec les molécules de gaz neutres, plus lentes, qui constituent la majeure partie de l'atmosphère de la chambre.

Fragmentation et activation

Ces collisions sont des événements très énergétiques qui transfèrent directement de l'énergie aux molécules de gaz neutres. Ce transfert d'énergie a deux effets principaux :

- Fragmentation : La collision peut être suffisamment puissante pour rompre les liaisons chimiques au sein de la molécule de gaz, la scindant en morceaux plus petits et chimiquement instables. Ces fragments sont connus sous le nom de radicaux libres ou d'ions.

- Activation : Une collision moins violente peut exciter une molécule à un état d'énergie plus élevé sans la décomposer. Cette molécule activée est également nettement plus réactive qu'elle ne l'était dans son état fondamental stable.

Il en résulte une chambre remplie d'une chimie riche en ions, en électrons et en espèces hautement réactives (radicaux et molécules excitées) qui n'existaient pas auparavant.

Pourquoi cette activation est importante pour le dépôt

La création de ces espèces réactives est l'objectif central de l'utilisation du plasma. Elle modifie fondamentalement les conditions requises pour la croissance de la couche.

Surmonter la barrière énergétique

Toutes les réactions chimiques, y compris celles qui forment une couche solide, nécessitent une certaine quantité d'énergie initiale pour démarrer, appelée énergie d'activation.

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, cette énergie est fournie en chauffant le substrat à des températures très élevées (souvent >600°C). Dans le PECVD, l'énergie d'activation est fournie par les espèces du plasma énergétiques, permettant au substrat de rester à une température beaucoup plus basse (typiquement <400°C).

Diffusion et réaction de surface

Une fois créées, ces espèces hautement réactives diffusent du plasma principal vers la surface du substrat. Parce qu'elles sont chimiquement instables, elles se lient facilement au substrat et entre elles.

Cette réaction de surface rapide construit la couche de film souhaitée, couche par couche. Les sous-produits gazeux de ces réactions sont continuellement éliminés de la chambre par un système de pompage sous vide.

Comprendre les compromis

Bien que puissant, l'utilisation du plasma introduit des avantages et des défis spécifiques qui diffèrent des procédés purement thermiques.

Le principal avantage : une température plus basse

L'avantage principal du PECVD est sa capacité à déposer des couches sur des matériaux qui ne supportent pas la chaleur élevée. Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs complexes comportant des couches métalliques précédemment fabriquées.

Le défi : pureté de la couche et contrainte

La nature énergétique et complexe du plasma peut entraîner des conséquences imprévues. Par exemple, l'hydrogène provenant des gaz précurseurs (comme le silane, SiH₄) peut s'incorporer dans la couche déposée, affectant ses propriétés électriques et optiques.

De plus, le bombardement ionique qui se produit pendant le PECVD peut induire une contrainte de compression ou de traction dans la couche, ce qui doit être soigneusement géré pour éviter la fissuration ou le délaminage.

Faire le bon choix pour votre objectif

Comprendre comment le plasma active les molécules de gaz vous permet de sélectionner et d'ajuster le bon procédé de dépôt pour votre objectif spécifique.

- Si votre objectif principal est la qualité de la couche sur un substrat résistant à la chaleur : Un procédé thermique à haute température comme le LPCVD peut produire une couche plus pure, moins sollicitée et plus uniforme.

- Si votre objectif principal est de déposer une couche sur un substrat sensible à la température : Le PECVD est le choix essentiel et souvent le seul viable, car il supprime la nécessité d'une énergie thermique élevée.

- Si votre objectif principal est d'ajuster les propriétés de la couche telles que la densité ou le taux de gravure : Vous pouvez ajuster les paramètres du PECVD tels que la puissance RF, la pression et la chimie des gaz pour contrôler le type et l'énergie des espèces réactives créées.

Maîtriser l'interaction entre le plasma et les gaz réactifs est la clé pour débloquer tout le potentiel de votre procédé de dépôt.

Tableau récapitulatif :

| Effet du PECVD sur les molécules de gaz réactif | Résultat clé |

|---|---|

| Fragmentation en radicaux libres et ions | Permet des réactions chimiques sans chaleur élevée |

| Activation à des états d'énergie plus élevés | Augmente la réactivité pour la liaison en surface |

| Création d'espèces réactives dans le plasma | Permet le dépôt sur des substrats sensibles à la température |

| Réduction de la température du substrat requise | Prévient les dommages aux matériaux comme les polymères et les semi-conducteurs |

Libérez le potentiel du dépôt de couches minces à basse température pour votre laboratoire avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des matériaux sensibles à la température ou que vous cherchiez à optimiser les propriétés de la couche, notre expertise garantit des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos procédés de dépôt et atteindre vos objectifs de recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés