À la base, le chauffage Joule est le processus par lequel l'énergie électrique se transforme en chaleur lorsqu'un courant électrique traverse un conducteur doté d'une résistance. Dans les éléments chauffants à haute température, ce principe fondamental est poussé à l'extrême, en s'appuyant sur des matériaux spécialisés qui peuvent à la fois générer une chaleur immense et résister aux effets destructeurs de ces températures.

L'efficacité d'un élément chauffant à haute température ne se limite pas à sa capacité à générer de la chaleur par résistance. Le véritable défi réside dans la sélection de matériaux qui restent physiquement stables et électriquement fiables à des températures dépassant 1000°C.

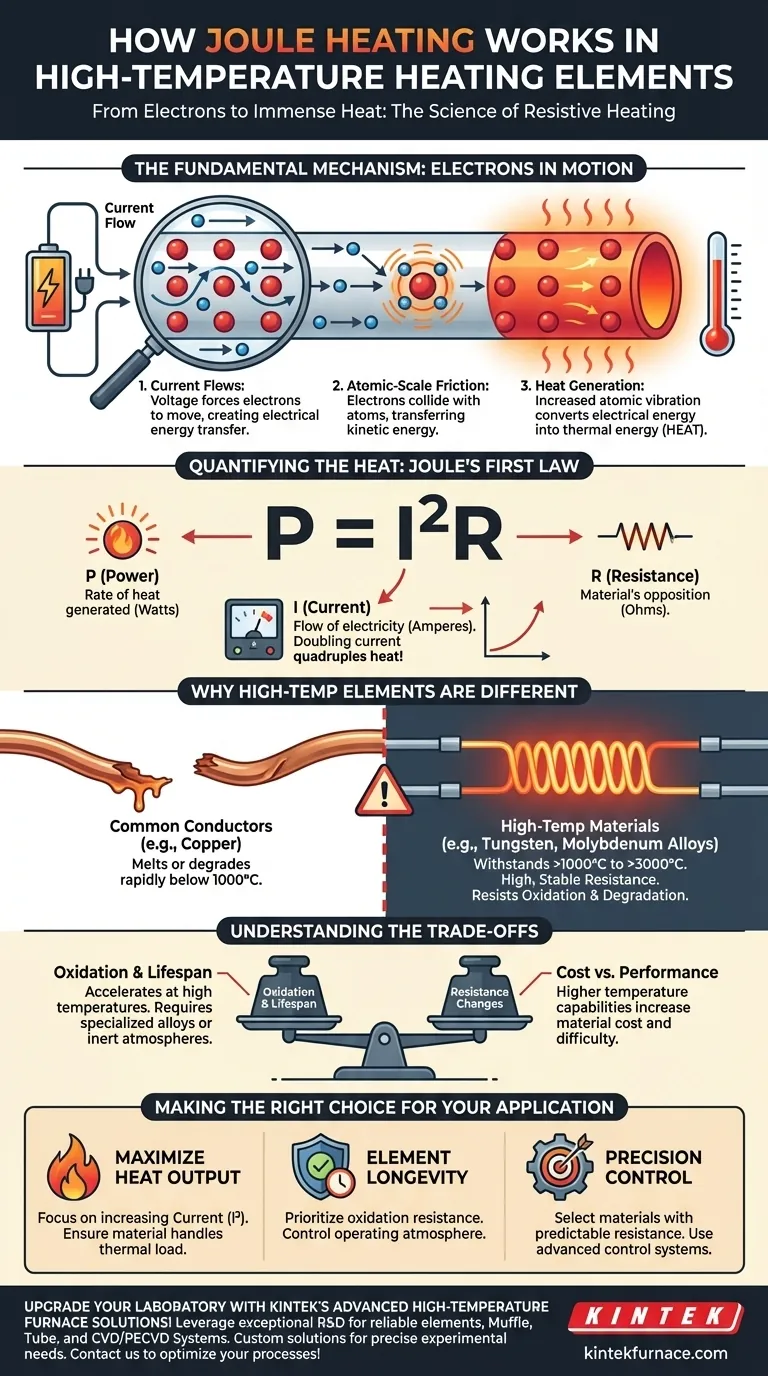

Le mécanisme fondamental : des électrons à la chaleur

Le chauffage Joule, également connu sous le nom de chauffage résistif ou ohmique, est un processus prévisible et contrôlable régi par les lois de la physique. Il fonctionne à l'échelle microscopique.

Le flux de courant

Lorsqu'une tension est appliquée à un conducteur, elle force les électrons à se déplacer, créant un courant électrique. Ces électrons sont les porteurs de charge responsables du transfert d'énergie électrique à travers le matériau.

Friction à l'échelle atomique

Lorsque ces électrons circulent, ils entrent en collision avec les atomes et les ions qui composent la structure du réseau cristallin du matériau. Chaque collision transfère de l'énergie cinétique de l'électron à l'atome, ce qui fait vibrer l'atome plus intensément.

Cette vibration atomique généralisée et accrue est ce que nous percevons et mesurons comme de la chaleur. Il s'agit d'une conversion directe de l'énergie électrique en énergie thermique.

Quantifier la chaleur

Cette relation est décrite par la première loi de Joule, le plus souvent exprimée par P = I²R.

- P (Puissance) : Le taux de chaleur générée, mesuré en watts.

- I (Courant) : Le flux d'électricité, mesuré en ampères.

- R (Résistance) : L'opposition du matériau au courant, mesurée en ohms.

Cette formule révèle que la production de chaleur augmente de manière exponentielle avec le courant. Doubler le courant quadruple la chaleur générée, ce qui fait du courant le facteur le plus important dans le contrôle de la température de l'élément.

Pourquoi les éléments à haute température sont différents

Alors qu'un simple fil peut démontrer le chauffage Joule, la création d'un élément pour les fours ou réacteurs industriels nécessite des matériaux capables de fonctionner dans des conditions extrêmes.

Le défi des températures extrêmes

La plupart des conducteurs courants, comme le cuivre, fondront ou se dégraderont rapidement bien en dessous de la plage de fonctionnement des éléments à haute température, qui commencent souvent à 1000°C (1832°F) et peuvent dépasser 3000°C (5432°F). Le principal défi de conception est la survie du matériau.

Le besoin d'une résistance élevée et stable

Pour générer une chaleur significative efficacement sans tirer un courant excessif, ces éléments sont fabriqués à partir de matériaux avec une résistance électrique intentionnellement élevée. De plus, cette résistance doit rester stable et prévisible sur une vaste plage de températures pour permettre un contrôle précis du processus.

L'intégrité du matériau est primordiale

Un élément chauffant performant doit non seulement chauffer, mais aussi résister à la fusion, à l'affaissement et à la dégradation chimique. Les matériaux sont choisis pour leurs points de fusion élevés et leur capacité à résister à l'oxydation ou à d'autres réactions chimiques avec l'environnement du processus.

Comprendre les compromis

La sélection ou la conception d'un élément chauffant implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour garantir la fiabilité et les performances.

Oxydation et durée de vie

À hautes températures, le taux d'oxydation augmente considérablement. Cette réaction chimique peut détruire physiquement l'élément chauffant au fil du temps. C'est pourquoi les éléments sont souvent fabriqués à partir d'alliages spécialisés ou utilisés dans un vide ou une atmosphère de gaz inerte pour prolonger leur durée de vie.

La résistance change avec la température

La résistance d'un matériau n'est pas une valeur constante ; elle change à mesure que le matériau chauffe. Ce "coefficient de température de résistance" doit être pris en compte dans le système de contrôle de puissance pour maintenir une température de fonctionnement stable.

Coût vs. Performance

Il existe une corrélation directe entre la température de fonctionnement maximale d'un élément et son coût. Les matériaux capables de supporter les températures les plus extrêmes, comme le tungstène ou le molybdène, sont considérablement plus chers et plus difficiles à travailler que les alliages courants de nickel-chrome.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur vos principaux objectifs techniques et opérationnels.

- Si votre objectif principal est de maximiser la production de chaleur : Concentrez-vous sur la relation

P = I²R; l'augmentation du courant est votre levier le plus puissant, à condition que le matériau de l'élément puisse supporter la charge thermique. - Si votre objectif principal est la longévité de l'élément : Privilégiez les matériaux avec une excellente résistance à l'oxydation pour votre plage de température cible et envisagez de contrôler l'atmosphère de fonctionnement.

- Si votre objectif principal est un contrôle précis de la température : Sélectionnez un matériau avec un coefficient de température de résistance prévisible et bien documenté et assurez-vous que votre système de contrôle peut le compenser.

En comprenant ces principes fondamentaux, vous pouvez passer de la simple utilisation d'éléments chauffants à l'ingénierie intelligente de leurs performances pour vos besoins spécifiques.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Mécanisme | Le courant électrique traverse un conducteur résistif, provoquant des collisions électron-atome qui génèrent de la chaleur par transfert d'énergie cinétique. |

| Loi régissant | Première loi de Joule : P = I²R, où P est la puissance (chaleur), I est le courant, R est la résistance. |

| Défis des matériaux | Doit résister à >1000°C, à l'oxydation, à la fusion et à la dégradation ; nécessite une résistance élevée et stable. |

| Compromis | Équilibrer la résistance à l'oxydation, le coefficient de température de résistance et le coût par rapport aux performances pour la fiabilité. |

| Objectif de l'application | Maximiser la production de chaleur (augmenter le courant), prolonger la durée de vie (utiliser des atmosphères inertes) ou assurer un contrôle précis (résistance prévisible). |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants et des systèmes fiables, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des performances précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie