À la base, un four à porcelaine dentaire est l'instrument essentiel où la précision scientifique permet l'art dentaire. Il utilise des processus technologiques hautement contrôlés pour transformer les matériaux céramiques bruts en une restauration qui est non seulement solide et durable, mais qui imite également la beauté nuancée d'une dent naturelle. Cette fusion de fonction et d'esthétique en fait un outil indispensable en dentisterie restauratrice moderne.

La véritable valeur du four réside dans la fourniture d'un environnement parfaitement contrôlé. Cette stabilité technologique donne au technicien dentaire la toile fiable dont il a besoin pour appliquer son talent artistique et créer un résultat réaliste et esthétiquement agréable.

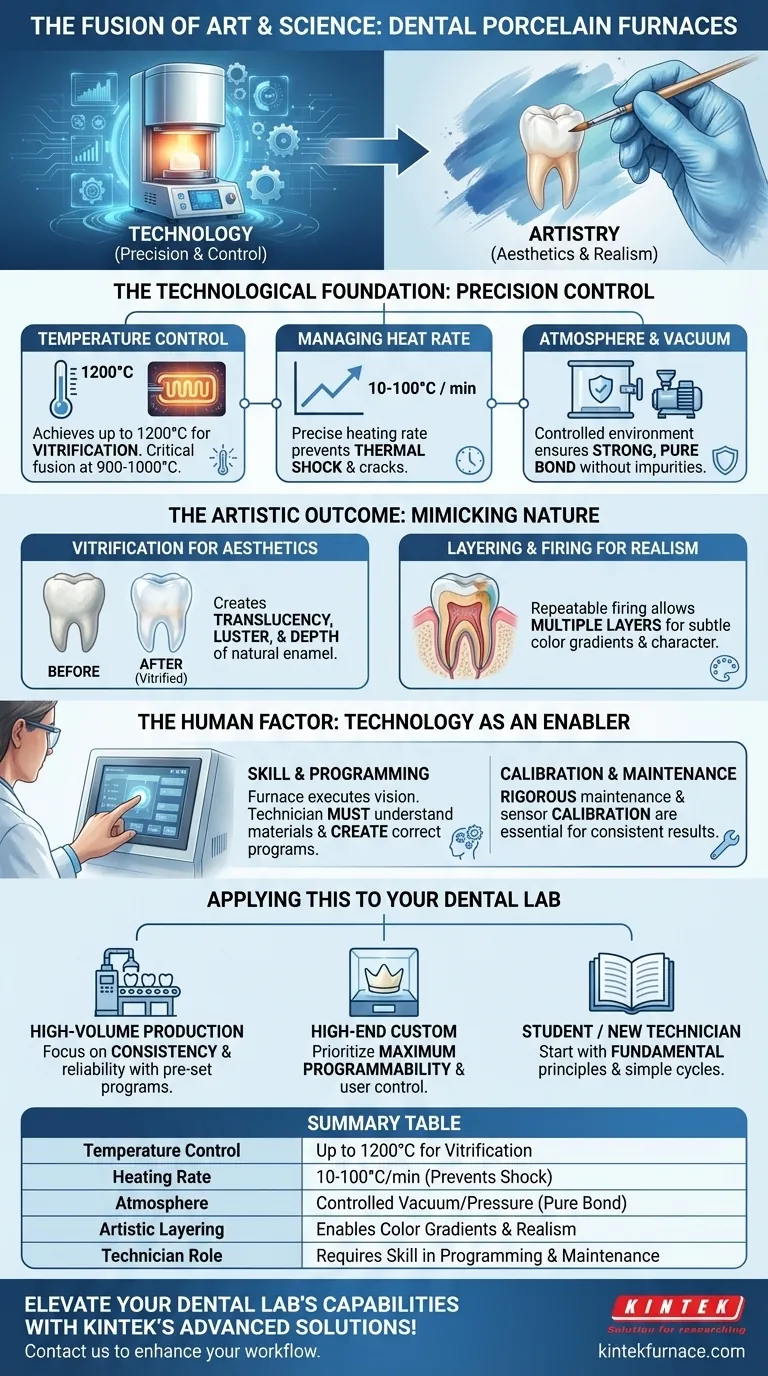

La base technologique : le contrôle de précision

Le four est bien plus qu'un simple four. C'est un instrument de précision conçu pour manipuler les matériaux au niveau microscopique grâce à l'application exacte de la chaleur dans un environnement contrôlé.

Le rôle du contrôle de la température

La fonction principale du four est d'atteindre et de maintenir des températures extrêmement précises, atteignant souvent jusqu'à 1200°C.

Ce contrôle est essentiel pour la vitrification, le processus qui transforme la poudre de porcelaine granuleuse en une substance dense semblable à du verre. Il permet également la fusion parfaite de la porcelaine avec les substrats métalliques ou en zircone sous-jacents à des températures spécifiques, généralement entre 900 et 1000°C.

Gestion de la vitesse de chauffage et de l'atmosphère

La vitesse à laquelle la température change est tout aussi importante que la température finale elle-même. Le four gère la vitesse de chauffage avec une précision incroyable, généralement entre 10 et 100°C par minute.

Cela empêche le choc thermique, qui peut provoquer des fissures et compromettre l'intégrité structurelle de la restauration. L'ensemble du processus se déroule dans une chambre scellée, créant un vide contrôlé ou une pression atmosphérique qui assure une liaison solide et pure sans impuretés.

Le résultat artistique : imiter la nature

La précision technologique du four n'est pas une fin en soi ; c'est le moyen d'une fin artistique. Chaque paramètre contrôlé est conçu pour aider le technicien à reproduire les subtilités d'une dent naturelle.

Obtenir la vitrification pour l'esthétique

La vitrification est la clé du succès esthétique de la porcelaine. L'état vitreux résultant confère à la restauration finale la translucidité, le lustre et la profondeur de l'émail dentaire naturel.

Sans la capacité du four à gérer précisément cette transformation, le matériau apparaîtrait opaque, crayeux et sans vie.

Superposition et cuisson pour le réalisme

Le talent artistique d'un technicien dentaire est le plus évident dans le processus de superposition. Il applique de multiples couches minces de porcelaine de différentes nuances et opacités pour construire la forme finale de la dent.

Les cycles de cuisson précis et reproductibles du four permettent au technicien de fusionner parfaitement chaque couche sans perturber les couches inférieures. C'est ainsi qu'ils créent les dégradés de couleurs subtils et le caractère interne qui rendent une couronne indiscernable d'une vraie dent.

Comprendre les compromis : le facteur humain

Bien que la technologie soit puissante, c'est un outil qui améliore, plutôt que de remplacer, les compétences du technicien. Le four et l'artiste existent dans une relation symbiotique.

La technologie comme facilitateur, pas comme remplacement

Un four avancé ne peut pas compenser une mauvaise compréhension de la morphologie dentaire ou de la science des couleurs. La qualité esthétique finale est le résultat direct du façonnage manuel, de l'adaptation des couleurs et des compétences de superposition du technicien. Le four exécute simplement leur vision artistique avec précision.

Le rôle critique de la programmation

La maîtrise d'un four dentaire nécessite une formation importante. Le technicien doit comprendre comment différents systèmes de porcelaine réagissent à la chaleur et sélectionner ou créer le programme de cuisson correct pour chaque cas spécifique. Un programme incorrect peut facilement ruiner une restauration méticuleusement réalisée.

Étalonnage et entretien

La précision du four dépend d'un entretien rigoureux et constant. Si le capteur de température (thermocouple) n'est pas correctement étalonné, la température affichée ne correspondra pas à la température réelle de la chambre, entraînant des restaurations sous-cuites ou trop cuites qui échouent tant sur le plan structurel qu'esthétique.

Application à votre laboratoire dentaire

Votre approche doit être guidée par les objectifs spécifiques de votre laboratoire et les compétences de vos techniciens.

- Si votre objectif principal est la cohérence et la production à volume élevé : Investissez dans un four doté de programmes prédéfinis éprouvés pour les matériaux courants et d'une réputation de fiabilité afin de minimiser les variations.

- Si votre objectif principal est les restaurations esthétiques personnalisées haut de gamme : Privilégiez un four offrant une programmabilité maximale et un contrôle utilisateur, permettant à vos maîtres techniciens d'affiner chaque paramètre.

- Si vous êtes étudiant ou nouveau technicien : Concentrez-vous d'abord sur les principes fondamentaux de l'effet du temps et de la température sur la porcelaine, en utilisant des programmes simples avant de passer à des cycles personnalisés complexes.

En fin de compte, le four dentaire est le pont essentiel qui relie la science objective des matériaux à l'art subjectif de créer un beau sourire.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Contrôle de la température | Atteint jusqu'à 1200°C pour la vitrification et la fusion (900-1000°C) |

| Vitesse de chauffage | 10-100°C par minute pour prévenir le choc thermique |

| Atmosphère | Vide ou pression contrôlée pour une liaison pure |

| Superposition artistique | Permet de multiples couches de porcelaine pour les dégradés de couleurs et le réalisme |

| Rôle du technicien | Nécessite des compétences en programmation, en adaptation des couleurs et en entretien |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à chambre de moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés d'une personnalisation approfondie pour répondre à vos besoins uniques. Que vous vous concentriez sur la production à haut volume ou sur des restaurations esthétiques personnalisées, nos outils de précision garantissent des résultats fiables et réalistes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail en dentisterie restauratrice et vous offrir une valeur supérieure !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire