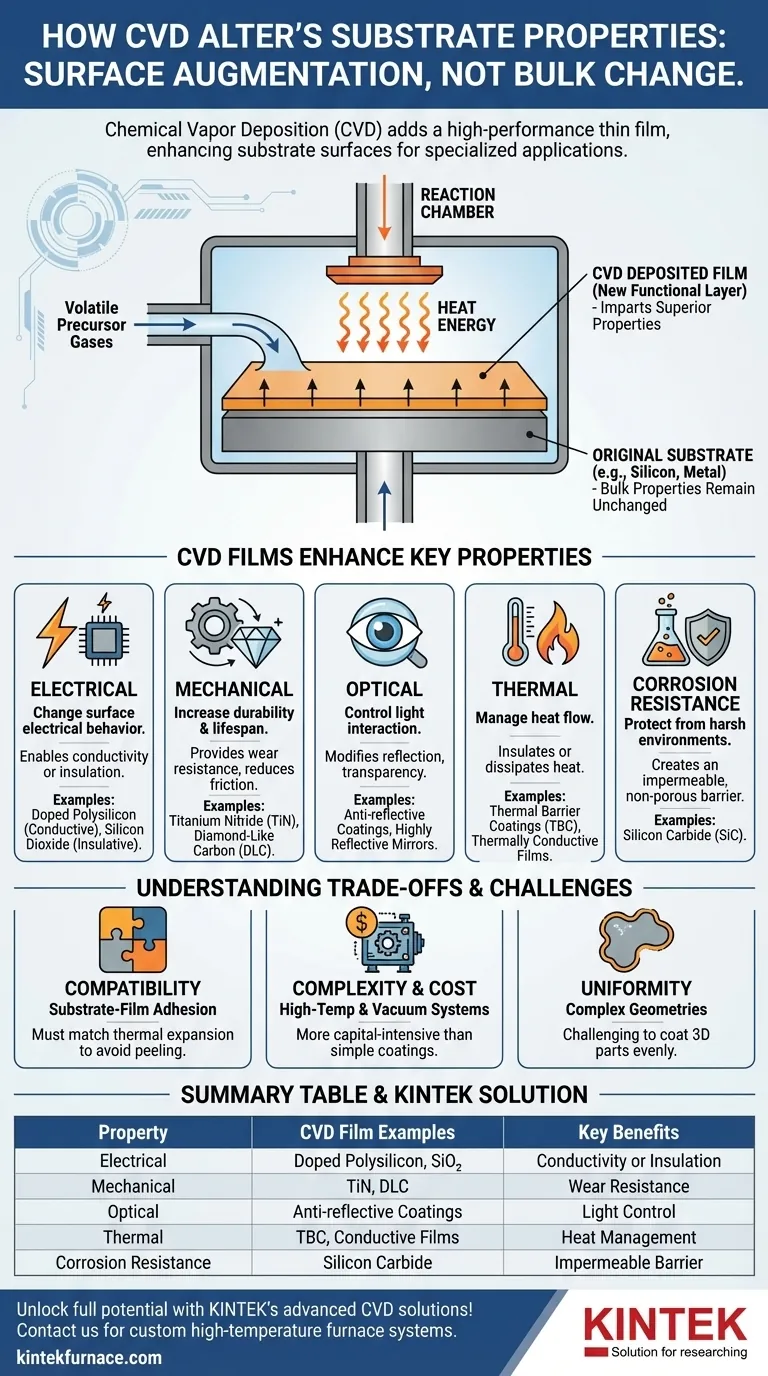

Essentiellement, le processus de dépôt chimique en phase vapeur (CVD) améliore fondamentalement un substrat en déposant un nouveau film mince haute performance sur sa surface. Plutôt que de modifier le matériau en vrac lui-même, le CVD ajoute une couche fonctionnelle qui confère des propriétés électriques, mécaniques, optiques, thermiques et de résistance à la corrosion supérieures, transformant un composant standard en un composant spécialisé.

La valeur fondamentale du CVD ne réside pas dans la modification du substrat original, mais dans la combinaison stratégique des propriétés de masse du substrat (comme le coût, le poids ou la forme) avec les propriétés de surface supérieures d'un film déposé. Cela permet d'atteindre des caractéristiques de performance qu'aucun des deux matériaux ne pourrait offrir seul.

Le Principe Fondamental : Augmenter la Surface

Le dépôt chimique en phase vapeur est une technique puissante utilisée pour faire croître des matériaux solides de haute pureté sur une surface. Comprendre son mécanisme fondamental est essentiel pour saisir comment il améliore les propriétés.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le processus implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat. De l'énergie, généralement sous forme de chaleur, est appliquée pour déclencher une réaction chimique. Cette réaction provoque le dépôt d'un matériau solide qui se lie au substrat, créant un film mince et uniforme sur sa surface.

Le Substrat comme Fondation

Le substrat sert de fondation physique à cette nouvelle couche. Ses propres propriétés ne sont pas chimiquement modifiées. Au lieu de cela, la performance finale du composant devient un composite des caractéristiques de masse du substrat et des propriétés spécialisées du nouveau film de surface.

Comment les films CVD améliorent les propriétés clés

La véritable puissance du CVD réside dans sa polyvalence. En sélectionnant différents gaz précurseurs, vous pouvez déposer des films conçus pour résoudre des problèmes spécifiques.

Amélioration des propriétés électriques

Un film déposé par CVD peut modifier complètement le comportement électrique de la surface d'un substrat. Il peut être utilisé pour déposer une couche hautement conductrice, telle que du polysilicium dopé, ou une couche isolante supérieure, comme le dioxyde de silicium. C'est le processus fondamental pour la fabrication de la microélectronique moderne.

Amélioration de la durabilité mécanique

Pour augmenter la durée de vie d'un composant, le CVD est utilisé pour appliquer des revêtements exceptionnellement durs comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC). Ces films offrent une surface résistante à l'usure qui réduit considérablement le frottement et protège le substrat plus mou en dessous de l'abrasion et des dommages physiques.

Modification des caractéristiques optiques

Le CVD vous donne un contrôle précis sur la manière dont une surface interagit avec la lumière. Vous pouvez déposer des films qui agissent comme des revêtements antireflet sur les lentilles, créer des surfaces hautement réfléchissantes pour les miroirs, ou contrôler la transparence d'un matériau pour des applications telles que les cellules solaires et les capteurs.

Gestion des performances thermiques

Pour les composants fonctionnant à des températures extrêmes, le CVD peut appliquer un revêtement barrière thermique (TBC). Ces films céramiques isolent le substrat sous-jacent, le protégeant des dommages causés par la chaleur, une fonction critique dans les moteurs à réaction et les turbines à gaz. Inversement, des films thermiquement conducteurs peuvent être utilisés pour aider à dissiper la chaleur des composants électroniques sensibles.

Amélioration de la résistance à la corrosion

Un avantage clé du CVD est sa capacité à produire des films denses et non poreux. En revêtant un substrat réactif d'un matériau inerte, tel que le carbure de silicium, vous créez une barrière imperméable qui isole complètement le substrat des produits chimiques corrosifs et de l'humidité.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Une application réussie nécessite de comprendre ses limites et ses complexités.

Compatibilité Substrat-Film

L'adhérence est essentielle. Le film déposé et le substrat doivent être compatibles, en particulier en ce qui concerne leurs coefficients de dilatation thermique. Un désaccord peut entraîner la fissuration, le décollement ou le délaminage du film lorsqu'il est soumis à des changements de température.

Complexité et Coût du Processus

L'équipement CVD implique souvent des températures élevées, des systèmes de vide et la manipulation de gaz précurseurs qui peuvent être toxiques ou pyrophoriques. Cela en fait un processus plus complexe et à forte intensité de capital que des méthodes de revêtement plus simples comme la peinture ou la galvanoplastie.

Uniformité sur des formes complexes

Bien que le CVD offre une excellente uniformité de film sur des surfaces planes, assurer une épaisseur de revêtement constante sur des pièces tridimensionnelles très complexes peut être difficile. Le flux de gaz précurseurs doit être soigneusement contrôlé pour atteindre toutes les surfaces de manière uniforme.

Choisir la bonne option pour votre application

Le choix du CVD dépend entièrement de la performance que vous souhaitez atteindre. L'objectif est de tirer parti d'un substrat à faible coût ou facilement formable et de l'améliorer avec une surface haute performance.

- Si votre objectif principal est l'électronique et les semi-conducteurs : le CVD est la norme incontournable pour créer les couches isolantes et conductrices ultra-pures qui définissent les micropuces modernes.

- Si votre objectif principal est la durabilité des composants : utilisez le CVD pour appliquer des revêtements durs qui augmentent considérablement la résistance à l'usure et la durée de vie opérationnelle des outils, des roulements et des pièces de moteur.

- Si votre objectif principal est la protection contre les environnements difficiles : un revêtement barrière appliqué par CVD offre une protection supérieure, sans défauts d'épingle, contre les températures élevées et la corrosion agressive.

En fin de compte, le CVD vous permet de concevoir les propriétés de surface d'un matériau indépendamment de sa masse, ce qui débloque un niveau inégalé d'optimisation des performances.

Tableau récapitulatif :

| Propriété améliorée | Exemples de films CVD | Avantages clés |

|---|---|---|

| Électrique | Polysilicium dopé, Dioxyde de silicium | Permet la conductivité ou l'isolation pour la microélectronique |

| Mécanique | Nitrure de titane, Carbone de type diamant | Augmente la résistance à l'usure et la durabilité |

| Optique | Revêtements antireflet | Contrôle la réflexion et la transparence de la lumière |

| Thermique | Revêtements barrières thermiques | Fournit une isolation ou une dissipation de chaleur |

| Résistance à la corrosion | Carbure de silicium | Offre une barrière imperméable contre les produits chimiques et l'humidité |

Déverrouillez le plein potentiel de vos matériaux avec les solutions CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que CVD/PECVD, à moufle, tubulaires, rotatifs, et des fours sous vide et sous atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant les propriétés électriques, mécaniques, optiques, thermiques et de résistance à la corrosion. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser les performances de votre substrat et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les utilisations du CVD ? Libérer les matériaux et revêtements avancés

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore