À la base, l'alimentation en courant alternatif (CA) est le moteur fondamental de l'ensemble du processus de chauffage par induction. Sa nature alternative est ce qui génère le champ magnétique en constante variation dans la bobine de travail. Sans courant alternatif, le champ magnétique serait statique et aucun chauffage ne se produirait.

La fonction de l'alimentation n'est pas seulement de fournir de l'énergie, mais de fournir le courant alternatif qu'un circuit oscillateur utilise ensuite pour créer un champ magnétique dynamique à haute fréquence. Ce champ, et non le contact électrique direct, est la véritable source de la chaleur induite.

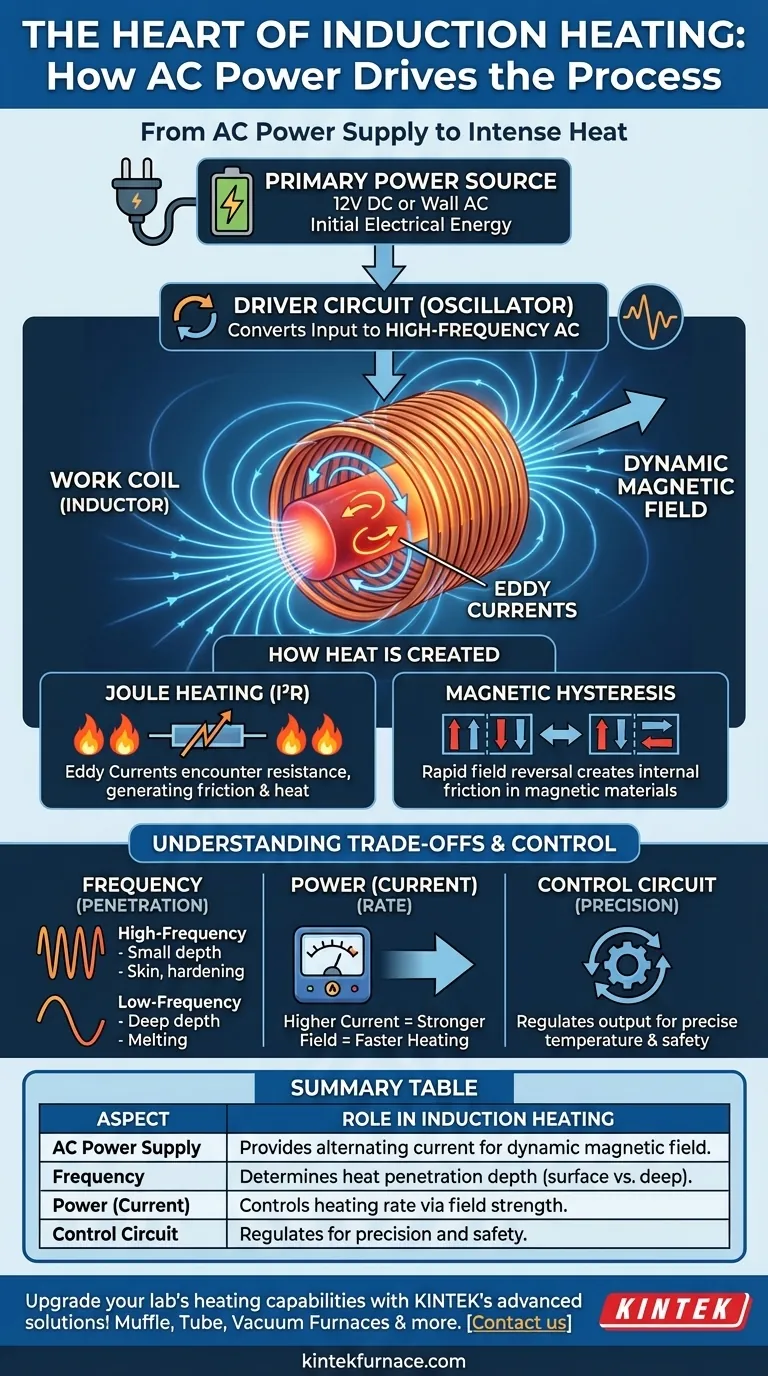

De la source d'alimentation au champ magnétique

Pour comprendre le système, nous devons suivre le flux d'énergie de sa source à son effet final. L'« alimentation en CA » dans un appareil de chauffage par induction est souvent un système à plusieurs étapes.

La source d'énergie initiale

Le processus commence par une source d'alimentation principale, qui fournit l'énergie électrique brute. Dans de nombreux systèmes DIY ou plus petits, il peut s'agir d'une alimentation CC à courant élevé, comme une batterie externe de 12 V ou un convertisseur CA-CC branché sur le secteur.

Le rôle du circuit de commande (Driver)

C'est le cœur de l'électronique. Un circuit de commande ou oscillateur prend l'alimentation d'entrée (qu'elle soit CC ou CA basse fréquence) et la convertit en un courant alternatif à haute fréquence. Cette conversion est l'étape la plus critique.

Génération du champ dynamique

Ce CA à haute fréquence est ensuite acheminé vers la bobine de travail. Lorsque le courant inverse rapidement sa direction à travers la bobine, il génère un champ magnétique puissant qui s'effondre et s'inverse rapidement dans l'espace à l'intérieur et autour de la bobine.

Comment le champ magnétique crée de la chaleur

La magie du chauffage par induction réside dans l'interaction entre ce champ magnétique dynamique et la pièce conductrice.

Induction des courants de Foucault

Lorsqu'un matériau conducteur (comme l'acier ou le cuivre) est placé à l'intérieur de la bobine, le champ magnétique fluctuant induit de petits flux d'électricité circulaires à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

Le principe de la résistance (Effet Joule)

Tous les matériaux, même les excellents conducteurs, possèdent une certaine résistance électrique interne. Lorsque les courants de Foucault induits tourbillonnent à travers la pièce, ils rencontrent cette résistance, créant des frictions et générant une chaleur intense, un principe connu sous le nom d'effet I²R ou effet Joule.

Pertes par hystérésis magnétique

Dans les matériaux magnétiques comme le fer et l'acier, il existe un effet de chauffage supplémentaire. L'inversion rapide du champ magnétique force les domaines magnétiques à l'intérieur du matériau à basculer rapidement leur orientation, créant ainsi une friction interne et donc plus de chaleur.

Comprendre les compromis et le contrôle

Créer de la chaleur ne suffit pas ; elle doit être contrôlée. Les caractéristiques du courant alternatif déterminent directement l'effet de chauffage.

Pourquoi la fréquence est importante

La fréquence du CA détermine la profondeur à laquelle la chaleur pénètre dans le matériau. Des fréquences plus élevées (par exemple, > 100 kHz) provoquent un « effet de peau », concentrant la chaleur à la surface, ce qui est idéal pour le traitement de surface. Des fréquences plus basses pénètrent plus profondément, mieux adaptées à la fusion ou au chauffage en profondeur.

L'importance de la puissance (Courant)

La puissance de l'alimentation, en particulier sa capacité à fournir un courant élevé, détermine la vitesse de chauffage. Un courant plus fort dans la bobine crée un champ magnétique plus intense, qui induit des courants de Foucault plus importants et chauffe la pièce beaucoup plus rapidement.

La nécessité d'un circuit de commande

Une simple alimentation et une bobine sont inefficaces et dangereuses. Un circuit de commande est essentiel pour réguler la fréquence et la puissance de sortie, utilisant souvent la rétroaction des capteurs de température pour maintenir des profils de chauffage précis et éviter d'endommager la pièce ou l'appareil de chauffage lui-même.

Faire le bon choix pour votre objectif

La conception du système d'alimentation et de commande est entièrement dictée par la tâche de chauffage que vous devez accomplir.

- Si votre objectif principal est le durcissement rapide de surface : Vous aurez besoin d'un système capable de fournir un CA à haute fréquence (100 kHz - 400 kHz) pour concentrer l'effet de chauffage sur la peau du matériau.

- Si votre objectif principal est de faire fondre un grand volume de métal : Vous avez besoin d'un système de très haute puissance fonctionnant à une fréquence plus basse (1 kHz - 20 kHz) pour assurer une pénétration profonde et complète de l'énergie.

- Si votre objectif principal est le contrôle précis de la température pour le brasage : Votre système doit privilégier un circuit de commande sophistiqué avec des capteurs de rétroaction par rapport à la puissance brute pour maintenir une température spécifique et stable.

En fin de compte, l'alimentation électrique et son circuit de commande ne sont pas de simples composants ; ce sont les instruments que vous utilisez pour commander précisément la force invisible de l'électromagnétisme.

Tableau récapitulatif :

| Aspect | Rôle dans le chauffage par induction |

|---|---|

| Alimentation CA | Fournit un courant alternatif pour générer un champ magnétique dynamique dans la bobine, essentiel pour induire la chaleur sans contact direct. |

| Fréquence | Détermine la profondeur de pénétration de la chaleur : haute fréquence pour le chauffage de surface (ex. : durcissement), basse fréquence pour le chauffage profond (ex. : fusion). |

| Puissance (Courant) | Contrôle la vitesse de chauffage : un courant plus élevé induit des champs magnétiques plus forts et un chauffage plus rapide via des courants de Foucault plus importants. |

| Circuit de commande | Régule la fréquence et la puissance, utilisant la rétroaction pour un contrôle précis de la température et la sécurité dans des applications comme le brasage ou le durcissement. |

Améliorez les capacités de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, que ce soit pour le durcissement de surface, la fusion ou le brasage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage par induction peuvent augmenter votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables