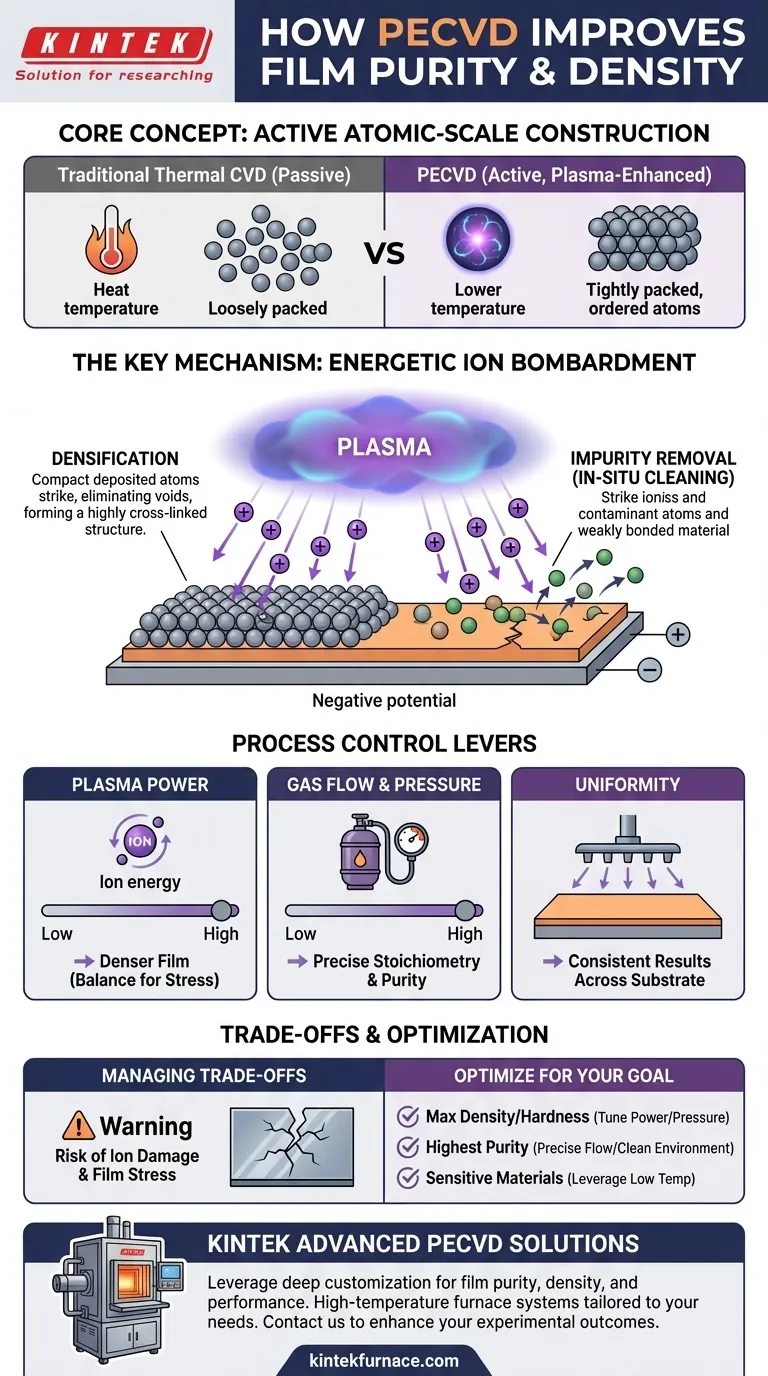

Fondamentalement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) améliore la pureté et la densité des films en utilisant un plasma énergisé pour modifier fondamentalement l'environnement de dépôt. Contrairement aux méthodes purement thermiques, le PECVD crée un flux d'ions énergétiques qui bombardent activement le film en croissance, compactant physiquement le matériau et pulvérisant les atomes faiblement liés et les contaminants. Cette double action de densification et de nettoyage in situ est la raison principale de la qualité supérieure des films PECVD à des températures plus basses.

L'idée cruciale est que le PECVD n'est pas un processus de dépôt passif. C'est un processus de construction atomique actif où un plasma fournit l'énergie nécessaire pour construire des films plus denses et plus purs sans dépendre des températures élevées qui peuvent endommager les substrats sensibles.

Le rôle du plasma : plus que la simple chaleur

La caractéristique déterminante du PECVD est l'utilisation d'un plasma, un gaz ionisé contenant un mélange d'ions, d'électrons et d'espèces radicalaires neutres. Cet environnement plasmatique est responsable des caractéristiques uniques des films déposés.

Créer des précurseurs réactifs à basse température

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures élevées sont nécessaires pour décomposer les gaz précurseurs en espèces réactives nécessaires à la croissance du film.

Le plasma en PECVD accomplit cela avec de l'énergie électrique au lieu de l'énergie thermique. Il dissocie efficacement les gaz précurseurs à des températures beaucoup plus basses, créant une forte concentration d'espèces chimiques réactives.

Le mécanisme clé : le bombardement ionique énergétique

Le plasma crée un flux continu d'ions chargés positivement qui sont accélérés vers le substrat, lequel est généralement maintenu à un potentiel négatif.

Ces ions frappent la surface du film en croissance avec une énergie cinétique significative. Ce bombardement physique agit comme un marteau microscopique, compactant les atomes déposés et éliminant les vides, ce qui augmente considérablement la densité du film. C'est aussi pourquoi les films PECVD sont souvent décrits comme fortement réticulés.

Action de pulvérisation pour l'élimination des impuretés

Le même bombardement ionique qui augmente la densité sert également de mécanisme de nettoyage. Lorsqu'un ion énergétique frappe la surface, il peut transférer suffisamment d'énergie pour déloger, ou pulvériser (sputter), les atomes faiblement liés.

Ce processus élimine préférentiellement les contaminants et le matériau de film mal lié de la surface au fur et à mesure de sa croissance. Cette action de nettoyage continue, in situ, est une contribution principale à une pureté de film plus élevée.

Comment le contrôle du processus se traduit par la qualité

Les avantages du PECVD sont réalisés grâce au contrôle précis de plusieurs paramètres clés du processus. Chaque paramètre fournit un levier pour ajuster l'environnement du plasma et, par conséquent, les propriétés finales du film.

Ajuster la puissance du plasma pour le contrôle de l'énergie

La puissance du plasma influence directement la densité et l'énergie des ions frappant le film.

Augmenter la puissance conduit généralement à un bombardement ionique plus énergétique, résultant en un film plus dense. Cependant, cela doit être soigneusement équilibré, car une puissance excessive peut induire du stress ou des dommages.

Gestion du débit de gaz et de la pression de la chambre

Les débits de gaz déterminent la composition chimique du plasma et la disponibilité des espèces précurseurs pour le dépôt. La pression de la chambre affecte le libre parcours moyen des particules et l'énergie des ions.

Le contrôle de ces paramètres est essentiel pour obtenir la bonne stœchiométrie du film et minimiser l'incorporation d'éléments indésirables, assurant ainsi la pureté.

L'importance de l'uniformité

Les systèmes PECVD modernes sont conçus pour une distribution de gaz et des profils de température stables et hautement uniformes sur l'ensemble du substrat.

Cette uniformité garantit que chaque partie du substrat subit les mêmes conditions de plasma, résultant en un film avec une densité, une pureté et une épaisseur cohérentes d'un bord à l'autre.

Comprendre les compromis

Bien que puissants, les mécanismes du PECVD ne sont pas sans complexités et inconvénients potentiels. La véritable maîtrise du processus implique de gérer ces compromis.

Le risque de dommages induits par les ions

Le bombardement ionique même qui densifie le film peut également causer des dommages s'il n'est pas correctement contrôlé. Des ions excessivement énergétiques peuvent créer des défauts dans la structure du film ou même endommager le substrat sous-jacent, ce qui est une préoccupation majeure dans les applications semi-conductrices sensibles.

La contrainte du film comme sous-produit

Le "martèlement" constant dû au bombardement ionique peut induire une contrainte compressive significative dans le film. Bien que parfois souhaitable, cette contrainte interne peut provoquer la fissuration du film, la délaminage ou la déformation du substrat si elle n'est pas gérée.

Interdépendance des paramètres

Les paramètres de processus en PECVD sont fortement interdépendants. L'ajustement de la puissance du plasma pour augmenter la densité affectera également le taux de dépôt et potentiellement la composition chimique du film. Obtenir un résultat souhaité nécessite une compréhension holistique de la manière dont ces variables interagissent.

Faire le bon choix pour votre application

Appliquer le PECVD avec succès signifie aligner ses capacités avec votre objectif principal. Le processus offre une large gamme de réglages pour optimiser différentes propriétés de film.

- Si votre objectif principal est la densité et la dureté maximales : Privilégiez l'optimisation de la puissance du plasma et de la pression pour obtenir un bombardement ionique contrôlé et énergétique sans induire de contrainte excessive.

- Si votre objectif principal est la pureté et la stœchiométrie les plus élevées : Concentrez-vous sur un contrôle précis du débit de gaz et sur le maintien d'un environnement de chambre propre, en utilisant une énergie ionique modérée pour faciliter le nettoyage de surface.

- Si votre objectif principal est le dépôt sur des matériaux sensibles : Tirez parti de l'avantage clé du PECVD que sont les basses températures de substrat, rendues possibles par l'énergie du plasma, pour déposer des films de haute qualité sans endommager le substrat.

En fin de compte, le PECVD vous permet d'ingénierer les propriétés d'un film mince au niveau atomique grâce à l'application contrôlée de l'énergie du plasma.

Tableau récapitulatif :

| Aspect clé | Impact sur la pureté et la densité du film |

|---|---|

| Bombardement ionique énergétique | Compacte les atomes et élimine les vides, augmentant la densité ; pulvérise les contaminants, améliorant la pureté |

| Contrôle de la puissance du plasma | Ajuste l'énergie des ions pour des films plus denses ; doit être équilibré pour éviter les contraintes ou les dommages |

| Gestion du débit de gaz et de la pression | Assure la stœchiométrie et minimise les impuretés pour une pureté plus élevée |

| Uniformité dans les systèmes | Fournit des conditions de plasma cohérentes pour une densité et une pureté uniformes sur les substrats |

| Fonctionnement à basse température | Permet un dépôt de haute qualité sur des matériaux sensibles sans dommage thermique |

Élevez les capacités de votre laboratoire avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre solide capacité de personnalisation approfondie assure une optimisation précise de la pureté, de la densité et des performances du film. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats expérimentaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique