La différence fondamentale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) conventionnel réside dans la source d'énergie utilisée pour déclencher la réaction. Alors que la CVD traditionnelle repose exclusivement sur une énergie thermique élevée (chaleur) pour décomposer les gaz précurseurs, la PECVD utilise un plasma économe en énergie pour obtenir le même résultat à des températures significativement plus basses. Cela permet à la PECVD de déposer des films de haute qualité sur des matériaux qui seraient endommagés ou détruits par la chaleur intense d'un processus CVD conventionnel.

Le choix entre PECVD et CVD conventionnelle est un choix entre sources d'énergie. La CVD traditionnelle utilise l'énergie thermique, nécessitant une chaleur élevée. La PECVD utilise l'énergie du plasma, permettant un dépôt à basse température. Cette seule différence détermine les substrats que vous pouvez utiliser, la qualité finale du film et vos coûts d'exploitation.

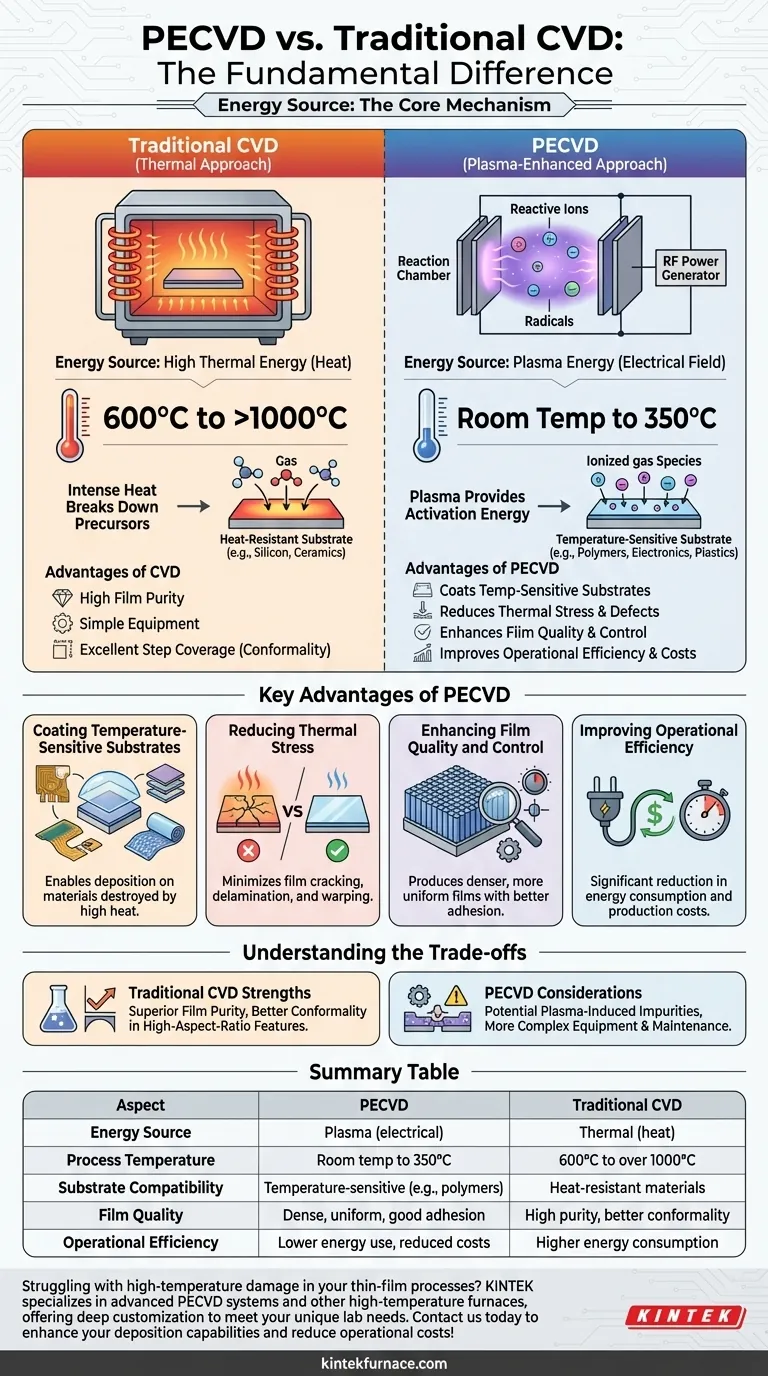

Le mécanisme de base : Énergie thermique vs. Énergie plasma

Pour comprendre les différences pratiques, vous devez d'abord comprendre comment chaque processus fournit l'énergie nécessaire pour créer un film mince à partir d'un gaz.

CVD traditionnelle : L'approche thermique

La CVD conventionnelle est conceptuellement simple. Des gaz précurseurs sont introduits dans une chambre de réaction contenant un substrat chauffé.

La chaleur intense, généralement comprise entre 600°C et plus de 1000°C, fournit l'énergie thermique requise pour déclencher les réactions chimiques. Ces réactions décomposent les gaz en leurs composants atomiques, qui se déposent ensuite sur le substrat chaud, construisant progressivement un film solide.

PECVD : L'approche assistée par plasma

La PECVD remplace la majeure partie de l'énergie thermique requise par de l'énergie électrique. Un champ électrique est appliqué au gaz précurseur, créant un plasma — un gaz ionisé contenant des ions et des radicaux libres hautement réactifs.

Ces espèces réactives sont beaucoup plus volatiles chimiquement que les molécules de gaz d'origine. Elles réagissent et se déposent facilement sur le substrat même à basses températures, généralement entre la température ambiante et 350°C. Le plasma fournit l'énergie d'activation, et non la chaleur.

Avantages clés du processus PECVD

L'utilisation du plasma au lieu d'une chaleur élevée confère à la PECVD plusieurs avantages distincts qui la rendent essentielle pour la fabrication moderne, en particulier dans les semi-conducteurs et l'électronique.

Revêtement de substrats sensibles à la température

C'est l'avantage le plus significatif de la PECVD. La basse température du processus permet le dépôt de films sur des matériaux qui ne peuvent pas supporter une chaleur élevée.

Cela inclut des substrats comme les polymères, les plastiques et certains métaux ou composants électroniques assemblés. Un processus CVD traditionnel les ferait simplement fondre, se déformer ou les détruirait.

Réduction du stress thermique

Même pour les substrats qui peuvent résister à une chaleur élevée, les températures extrêmes de la CVD conventionnelle peuvent induire un stress thermique important. Cela conduit à la fissuration du film, au délaminage ou à la déformation du substrat.

L'environnement à basse température de la PECVD minimise ce stress, ce qui se traduit par des films plus durables et fiables avec une densité de défauts plus faible.

Amélioration de la qualité et du contrôle du film

L'énergie du plasma permet un taux de dépôt élevé tout en maintenant un excellent contrôle sur les propriétés du film.

La PECVD peut produire des films plus denses, plus uniformes et ayant une meilleure adhérence que ceux obtenus par certaines alternatives CVD à basse température. Les paramètres du plasma peuvent être ajustés pour contrôler précisément les caractéristiques du film, telles que la stœchiométrie et la contrainte.

Amélioration de l'efficacité opérationnelle

En éliminant le besoin de chauffage extrême, la PECVD réduit considérablement la consommation d'énergie et les coûts de production.

Le nettoyage de la chambre peut également être plus facile et plus rapide, car les températures plus basses entraînent souvent moins de résidus cuits par rapport aux réacteurs à haute température, améliorant ainsi la disponibilité et le débit global de l'équipement.

Comprendre les compromis

Bien que la PECVD soit incroyablement polyvalente, la CVD conventionnelle n'est pas obsolète. Elle reste le choix supérieur pour des applications spécifiques où ses caractéristiques uniques sont requises.

Pureté et composition du film

Le plasma dans un processus PECVD peut parfois entraîner l'incorporation d'autres éléments (comme l'hydrogène des gaz précurseurs) dans le film. Pour les applications exigeant la pureté de matériau la plus élevée, la réaction plus propre et thermiquement contrôlée de la CVD conventionnelle peut être préférable, à condition que le substrat puisse tolérer la chaleur.

Simplicité de l'équipement

Un réacteur CVD thermique traditionnel est, à la base, un four à haute température avec un contrôle du débit de gaz. Un système PECVD est plus complexe, nécessitant des générateurs de puissance RF, des réseaux d'adaptation d'impédance et une technologie de vide plus sophistiquée pour générer et maintenir le plasma. Cela peut se traduire par des coûts d'équipement initiaux et une complexité de maintenance plus élevés.

Couverture de marche dans les caractéristiques à rapport d'aspect élevé

Pour le dépôt de films à l'intérieur de tranchées très profondes et étroites (structures à rapport d'aspect élevé), la CVD à haute température peut parfois offrir une meilleure conformalité, ou couverture de marche. L'énergie thermique élevée confère aux atomes déposés une plus grande mobilité de surface, leur permettant de migrer et de recouvrir uniformément des topographies complexes plus efficacement que le dépôt plus directionnel typique de certains processus PECVD.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt correcte nécessite de faire correspondre les capacités du processus à vos objectifs techniques et économiques spécifiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : La PECVD est le seul choix viable. Sa nature à basse température est son avantage déterminant.

- Si votre objectif principal est la pureté de film la plus élevée possible sur un substrat robuste : La CVD conventionnelle doit être évaluée, car elle évite la contamination potentielle induite par le plasma.

- Si votre objectif principal est de réduire les coûts d'exploitation et la consommation d'énergie pour la production en grand volume : La PECVD est généralement la solution la plus efficace et la plus rentable.

- Si votre objectif principal est d'obtenir une conformité parfaite dans des tranchées profondes : La CVD conventionnelle à haute température présente souvent un avantage en raison de la mobilité atomique de surface accrue.

En fin de compte, votre décision dépend du budget thermique de votre substrat et des propriétés spécifiques du film que votre application exige.

Tableau récapitulatif :

| Aspect | PECVD | CVD Traditionnelle |

|---|---|---|

| Source d'énergie | Plasma (électrique) | Thermique (chaleur) |

| Température de processus | Température ambiante à 350°C | 600°C à plus de 1000°C |

| Compatibilité des substrats | Sensibles à la température (par exemple, polymères, électronique) | Matériaux résistants à la chaleur |

| Qualité du film | Dense, uniforme, bonne adhérence | Haute pureté, meilleure conformité |

| Efficacité opérationnelle | Moins de consommation d'énergie, coûts réduits | Consommation d'énergie plus élevée |

Vous rencontrez des problèmes de dommages dus aux hautes températures dans vos processus de films minces ? KINTEK est spécialisé dans les systèmes PECVD avancés et d'autres fours à haute température, offrant une personnalisation poussée pour répondre aux besoins uniques de votre laboratoire. Notre expertise en R&D et notre fabrication interne garantissent des solutions fiables et efficaces pour les applications sensibles à la température. Contactez-nous dès aujourd'hui pour améliorer vos capacités de dépôt et réduire vos coûts d'exploitation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température